Carne coltivata

La carne coltivata o carne a base cellulare (nel linguaggio comune chiamata anche carne in vitro o, più impropriamente, carne sintetica o artificiale) è un prodotto di carne animale originata da cellule staminali[1][2] allevate in laboratorio. Essendo costituita esclusivamente da cellule animali, la carne coltivata non è classificabile come elemento sintetico[3]. Per questo motivo, la totalità della comunità scientifica contesta l'uso del termine "sintetico" in riferimento alla carne coltivata.

Nel XXI secolo, diversi progetti di ricerca sono riusciti nella produzione di carne in vitro nei laboratori. Il primo hamburger in vitro, creato da una squadra olandese, è stato mangiato ad una dimostrazione per la stampa a Londra ad agosto 2013. Rimangono diverse difficoltà da superare prima che la carne in vitro diventi largamente disponibile in commercio. La carne coltivata è molto costosa, anche se ci si aspetta che il costo possa essere ridotto grazie al miglioramento delle tecnologie e dei metodi produttivi.

Al momento il suo utilizzo è al centro di un dibattito che verte su temi soprattutto etici e scientifici: alcune persone sostengono la carne coltivata sia preferibile da un punto di vista etico, dal momento che non richiede uccisioni e riduce i rischi di crudeltà sugli animali. Altri invece, tra cui ad esempio la Coldiretti in Italia, non condividono l'idea di mangiare carne che non si sia sviluppata in maniera tradizionale[4][5].[6]

Storia

[modifica | modifica wikitesto]La possibilità teorica di coltivare carne in un ambiente industriale ha catturato a lungo l'immaginazione del pubblico. Nel suo saggio del 1931 Fifty Years Hence, Winston Churchill scriveva: «Sfuggiremo all'assurdità di far crescere un pollo intero per mangiare il petto o l'ala, coltivando queste parti separatamente in un mezzo adatto[7].»

Negli anni '50 lo scienziato olandese Willem van Eelen fu il primo a parlare in maniera scientifica della carne coltivata. Da bambino durante la seconda guerra mondiale Van Eelen soffriva la fame, e ciò lo portò ad appassionarsi alla produzione alimentare e alla sicurezza alimentare da adulto. Frequentò l'Università di Amsterdam. A un certo punto assistette a una conferenza sulle prospettive della carne conservata. Insieme alla scoperta sulle linee cellulari all'inizio del secolo, questo incentivò l'idea della carne coltivata[8][9].

La coltivazione in vitro delle fibre muscolari fu realizzata la prima volta nel 1971 da Russell Ross. In particolare, il risultato era un tessuto muscolare liscio derivato dal maiale, e fatto crescere in coltura cellulare. La coltivazione in vitro è possibile fin dagli anni novanta utilizzando le cellule staminali degli animali, includendo piccole quantità di tessuto che potrebbero essere in teoria cucinate e mangiate. La NASA ha condotto esperimenti fin dal 2001, producendo carne coltivata da cellule di tacchino. Il primo esempio commestibile fu prodotto dallo NSR/Tuoro Applied BioScience Research Consortium nel 2002: cellule di pesce rosso fatte crescere fino a formare filetti di pesce[10].

Nel 1998 Jon F. Vein richiese e ottenne un brevetto negli Stati Uniti (US 6,835,390 B1) per la produzione di tessuti di carne artificiale per il consumo umano, dove cellule di muscoli e di grasso sarebbero state fatte crescere in un sistema di produzione integrato per creare prodotti alimentari come bistecche, polpette e pesce[11].

Nel 2001 il dermatologo Wiete Westerhof dell'Università di Amsterdam, Willem van Eelen e l'imprenditore Willem van Koten annunciarono di aver presentato la richiesta per un brevetto internazionale per un processo di produzione di carne coltivata. Nel processo, in una matrice di collagene venivano innestate cellule muscolari, messe a bagno in una soluzione nutritiva e indotte a dividersi. I ricercatori di Amsterdam studiarono il mezzo di coltura, mentre all'Università di Utrecht la proliferazione delle cellule muscolari e all'Università tecnica di Eindhoven venivano cercati bioreattori[12].

Nel 2003 Oron Catts e Ionat Zurr, del Tissue Culture & Art Project e l'Harvard Medical School presentarono a Nantes una "bistecca", larga qualche centimetro, prodotta attraverso cellule staminali della rana, che fu cucinata e mangiata[13].

Il primo articolo di una rivista pubblicato sull'argomento è apparso nel 2005 in un numero di Tissue Engineering.

Nel 2008 la PETA offrì un premio di 1 milione di dollari per la prima azienda che avesse fornito ai consumatori entro il 2012 carne di pollo coltivata. Il governo olandese investì 4 milioni di dollari negli esperimenti riguardanti la carne artificiale. Sempre nel 2008 lo "In Vitro Meat Consortium", un gruppo formato da ricercatori internazionali interessati alla tecnologia, tenne la prima conferenza internazionale sulla produzione di carne in vitro, ospitata al "Food Research Institute" della Norvegia (Nofima), per discutere le possibilità commerciali. La rivista Time dichiarò che la produzione di carne coltivata sarebbe stata una delle 50 idee rivoluzionarie del 2009. A novembre 2009, ricercatori olandesi annunciarono di essere riusciti a far crescere carne in laboratorio utilizzando cellule di un maiale vivo[14][15][16].

Al 2012, 30 laboratori in tutto il mondo hanno annunciato che stanno lavorando sulla carne coltivata. Il soprannome inglese dato alla carne creata in laboratorio dalla coltura di tessuti animali è "Shmeat" dalla combinazione di sheet e meat[17].

Il 27 aprile 2022 la Commissione europea ha approvato la richiesta di raccolta firme per l'iniziativa dei cittadini europei "End The Slaughter Age" per spostare i sussidi dalla zootecnia all'agricoltura cellulare.[18]

Prima dimostrazione pubblica

[modifica | modifica wikitesto]Il 5 agosto 2013, il primo hamburger prodotto in laboratorio al mondo fu cucinato e mangiato in una conferenza stampa a Londra. Gli scienziati dell'Università di Maastricht nei Paesi Bassi, guidati dal prof. Mark Post, presero cellule staminali da una mucca, facendole crescere fino a formare strisce muscolari, poi combinate per produrre un hamburger. La carne fu cucinata dal cuoco Richard McGeown del Couch's Great House Restaurant a Polperro, ed assaggiata dal critico culinario Hanni Ruetzler, uno studioso di alimentazione dal Future Food Studio, e da Josh Schonwald. Ruetzler constatò che non essendoci grassi non era succosa, e pertanto il gusto non fosse il migliore possibile, tuttavia sentiva del sapore intenso. Aggiunse che si avvicinava alla carne, anche se meno saporita, ma ne giudicava la consistenza perfetta. In conclusione: «Per me è carne, è qualcosa che posso masticare e credo che l'aspetto sia decisamente simile». Dichiarò inoltre che in un test ad occhi chiusi avrebbe preso il prodotto per carne piuttosto che per un derivato della soia[19][20][21].

Il tessuto per la dimostrazione di Londra fu coltivato a maggio 2013, utilizzando almeno 20 000 strisce sottili di tessuto muscolare prodotto in laboratorio. Donazioni per circa 250 000€ giunsero da un donatore anonimo, in seguito rivelatosi essere Sergey Brin. Il prof. Mark Post dichiarò che non ci fossero ragioni per cui non potrebbe essere più economica, e che sarebbe stato molto contento di ridurre di un milione di volte i capi di bestiame in tutto il mondo. Sempre Post stimò in circa un decennio il tempo necessario prima che il processo di produzione fosse commercialmente valido[22].

Nel 2008 occorrevano 1 milione di dollari per una bistecca di 250g, e richiedeva grandi investimenti per passare ad una produzione su larga scala. Tuttavia lo In vitro meat consortium stimava che i miglioramenti delle tecnologie avrebbero potuto portare ad una sensibile riduzioni dei costi, arrivando presto a 3,5 €/Kg.

Nel marzo del 2015, in un'intervista alla ABC australiana, Mark Post dichiarò che il prezzo per l'originale hamburger da 250.000€, nel 2020 sarebbe costato solo 8 euro. Secondo Post la carne coltivata sarebbe diventata competitiva con la carne tradizionale in dieci anni[23].

Entrata nel mercato

[modifica | modifica wikitesto]Il 2 dicembre 2020, la Singapore Food Agency (SFA) ha approvato per la vendita commerciale i "bocconcini di pollo" prodotti da Eat Just. Per la prima volta un prodotto a base di carne coltivata ha superato la revisione della sicurezza (che ha richiesto 2 anni) da parte di un organo di controllo alimentare. Questo è stato considerato una pietra miliare per l'industria alimentare. I pezzi di pollo erano programmati per l'introduzione nei ristoranti di Singapore[24].

Giornalisti della trasmissione Patti chiari, della televisione svizzera italiana, sono andati a Singapore per testare i bocconcini di pollo prodotti da Eat Just. Il cuoco responsabile della degustazione ha affermato che il prezzo di vendita di 3 bocconcini di pollo è di 15 franchi svizzeri o più precisamente 23 dollari di Singapore.[25] Un bocconcino di pollo ha un peso indicativo di 17 grammi[26], quindi circa 300 franchi al kg.

Il 17 gennaio 2024, il ministero della Sanità di Israele, primo stato al mondo, ha approvato la vendita al pubblico della carne coltivata dalle cellule bovine.[6].

Unione Europea e Italia

[modifica | modifica wikitesto]Nell'Unione europea i nuovi alimenti come i prodotti a base di carne coltivata devono passare attraverso un periodo di prova di circa 18 mesi durante il quale un'azienda deve dimostrare all'Autorità europea per la sicurezza alimentare (EFSA) che il loro prodotto è sicuro[27][28]. Ad oggi, nessun alimento prodotto a partire da colture cellulari o di tessuti derivanti da animali vertebrati (carne coltivata) è stato autorizzato dalla Commissione europea; per questo in UE (e in Italia) non è possibile produrre o commercializzare carne coltivata.

Tuttavia, il 16 novembre 2023 l'Italia, primo paese al mondo, ha espressamente vietato la produzione e la commercializzazione della carne coltivata. Il disegno di legge è stato fortemente voluto dalla Coldiretti e dal Ministro della Sovranità Alimentare, Francesco Lollobrigida.[29][30] La legge era già stata approvata il 20 luglio in Senato.[31]

Lo Stato italiano ha approvato la legge 1 dicembre 2023, n. 172[32] con cui ha disposto il divieto di produzione e di immissione sul mercato di alimenti prodotti a partire da colture cellulari o di tessuti derivanti da animali vertebrati. La legge impone inoltre il divieto di denominazione di carne per prodotti trasformati contenenti proteine vegetali. Lo spirito della legge è legato al principio di precauzione, in base al quale gli Stati possono adottare gli accorgimenti ritenuti più opportuni per quegli alimenti sulla cui sicurezza non c'è l'unanimità della comunità scientifica. Sullo stesso principio si basa il Regolamento n. 2285 del 2015[33], in virtù del quale possono essere prodotti e commercializzati nel territorio dell'UE solo i novel food (di cui la carne coltivata fa parte) che sono stati autorizzati dalla Commissione dell'UE, a seguito di un eventuale parere dell'EFSA comunque non vincolante. La legge italiana non fa altro che riconfermare il contenuto del Regolamento n. 2285, mantenendo il divieto di produrre e commerciare carne coltivata. Tuttavia tale divieto potrebbe venire meno dopo una eventuale autorizzazione da parte della Commissione UE di prodotti riconducibili alla carne coltivata: a quel punto, gli Stati membri non potrebbero opporsi alla commercializzazione di un prodotto autorizzato dalla Commissione, in virtù del principio di mutuo riconoscimento e della libera concorrenza.

Tecnica

[modifica | modifica wikitesto]Linee cellulari

[modifica | modifica wikitesto]

La tecnica consiste nel prelevare cellule muscolari e nutrirle con proteine che aiutano la crescita del tessuto. Una volta che il processo è partito, teoricamente è possibile continuare a produrre carne all'infinito senza aggiungere nuove cellule da un organismo vivente. Si è stimato che, in condizioni ideali, due mesi di produzione di carne in vitro potrebbero generare 50.000 tonnellate di carne da dieci cellule muscolari di maiale[34][35].

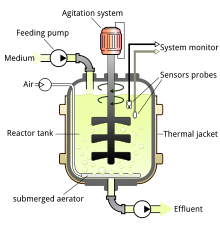

La carne coltivata può essere prodotta come strisce di fibra muscolare, che cresce attraverso la fusione di cellule staminali embrionali, cellule staminali adulte o cellule satellite specializzate trovate nel tessuto muscolare. Questo tipo di carne può essere coltivata in un bioreattore[36].

Alternativamente, la carne potrebbe crescere in un muscolo "reale". Tuttavia, questo richiederebbe qualcosa che sostituisca il sistema circolatorio, con lo scopo di fornire i nutrienti e l'ossigeno direttamente alle cellule che stanno crescendo, e di rimuovere i prodotti di scarto. Si dovrebbero produrre anche altri tipi di cellule, come adipociti, e messaggeri chimici dovrebbero fornire le istruzioni ai tessuti in crescita per la formazione di strutture. Il tessuto muscolare si dovrebbe anche "stirare" fisicamente, o dovrebbe venir "esercitato" al fine di farlo crescere correttamente[37][38][39].

Nel caso dei prodotti strutturati a base di carne (prodotti caratterizzati dalla loro configurazione complessiva e dal tipo di cellule) le cellule devono essere seminate su scaffold (ovvero delle impalcature tridimensionali, di varia natura, che sostengono l'architettura cellulare). Essi sono essenzialmente stampi destinati a riflettere e incoraggiare le cellule a organizzarsi in una struttura più ampia. Quando le cellule si sviluppano in vivo, sono influenzate dalle loro interazioni con la matrice extracellulare (ECM). L'ECM è la rete tridimensionale di glicoproteine, collagene ed enzimi responsabili della trasmissione di segnali meccanici e biochimici alla cellula. Gli scaffold devono simulare le caratteristiche dell'ECM[40][41].

Porosità

[modifica | modifica wikitesto]I pori sono minuscole aperture sulla superficie degli scaffold. Possono essere creati sulla superficie del biomateriale per rilasciare componenti cellulari che potrebbero interferire con lo sviluppo dei tessuti. Aiutano anche a diffondere gas e sostanze nutritive agli strati più interni delle cellule aderenti, prevenendo lo sviluppo di un "centro necrotico" (creato quando le cellule che non sono a diretto contatto con il terreno di coltura muoiono a causa della mancanza di sostanze nutritive)[40].

Vascolarizzazione

[modifica | modifica wikitesto]

Il tessuto vascolare che si trova nelle piante contiene gli organi responsabili del trasporto interno dei fluidi. Forma topografie naturali che forniscono un modo a basso costo per promuovere l'allineamento cellulare replicando lo stato fisiologico naturale dei mioblasti. Può anche aiutare con lo scambio di gas e nutrienti[40].

Proprietà biochimiche

[modifica | modifica wikitesto]Le proprietà biochimiche di uno scaffold dovrebbero essere simili a quelle dell'ECM. Deve facilitare l'adesione cellulare attraverso qualità strutturali o legami chimici. Inoltre, deve produrre i segnali chimici che incoraggiano la differenziazione cellulare. In alternativa, il materiale dovrebbe essere in grado di mischiarsi con altre sostanze che hanno queste qualità funzionali[40].

Il grado di cristallinità di un materiale determina qualità come la rigidità. L'elevata cristallinità può essere attribuita al legame idrogeno che a sua volta aumenta la stabilità termica, la resistenza alla trazione (importante per mantenere la forma dello scaffold), la ritenzione idrica (importante per l'idratazione delle cellule) e il modulo di Young[40].

Alcuni materiali si degradano in composti benefici per le cellule, sebbene questa degradazione possa anche essere irrilevante o dannosa. La degradazione consente una facile rimozione dello scaffold dal prodotto finito lasciando solo tessuto animale, aumentando così la sua somiglianza con la carne in vivo. Questa degradazione può essere indotta dall'esposizione a determinati enzimi che non influiscono sul tessuto muscolare[40].

Commestibilità

[modifica | modifica wikitesto]Se gli scaffold non possono essere rimossi dal tessuto animale, devono essere commestibili per garantire la sicurezza del consumatore. Sarebbe utile se fossero fatti di ingredienti nutrienti[40].

Dal 2010 sono nati gruppi di ricerca accademici e aziende al fine di individuare materie prime che abbiano le caratteristiche di idonei scaffold[42].

La cellulosa è il polimero più abbondante in natura e fornisce gli esoscheletri delle foglie delle piante. Data la sua abbondanza, può essere ottenuto a un costo relativamente basso. È anche versatile e biocompatibile. Attraverso un processo chiamato "decellularizzazione", viene ricoperto da un tensioattivo che crea dei pori. Questi pori rilasciano i componenti cellulari della pianta e diventa tessuto vegetale decellularizzato. Questo materiale è stato ampiamente studiato dai gruppi Pelling e Gaudette rispettivamente dell'Università di Ottawa e del Worcester Polytechnic Institute. Attraverso reticolazione (formando legami covalenti tra le singole catene polimeriche per tenerle insieme) le proprietà meccaniche del tessuto vegetale possono essere modificate in modo che assomigli maggiormente al tessuto muscolare. Questo può essere fatto anche mescolando il tessuto vegetale con altri materiali[40].

La chitina è il secondo polimero più abbondante in natura. Si trova negli esoscheletri di crostacei e funghi. Poiché l'agricoltura cellulare sta tentando di porre fine alla dipendenza dagli animali, la chitina derivata dai funghi è di maggiore interesse. È stato per lo più studiato da Pelling Group. Il chitosano è derivato dalla chitina in un processo noto come deacetilazione alcalina (sostituendo alcuni gruppi di amminoacidi). Il grado di questo processo determina le proprietà fisiche e chimiche del chitosano. Il chitosano ha proprietà antibatteriche; in particolare, ha effetti battericidi sui batteri planctonici e sui biofilm e un effetto statico batterico sui gram negativi batteri come E. coli. Questo è importante in quanto neutralizza i composti potenzialmente dannosi senza l'uso di antibiotici, cosa che molti consumatori evitano. La somiglianza del chitosano con i glicosaminoglicani e le interazioni interne tra glicoproteine e proteoglicani lo rendono altamente biocompatibile. Può facilmente mescolarsi con altri polimeri per selezionare più fattori bioattivi. Un potenziale svantaggio del chitosano è che si degrada in presenza di lisozimi (enzimi naturali). Ma si può resistere a questo usando la deacetilazione. Questo non è del tutto negativo, poiché i sottoprodotti prodotti attraverso la degradazione hanno proprietà antinfiammatorie e antibatteriche. È importante abbinare il livello a cui le cellule si affidano alla matrice per la struttura con il degrado[40].

Il collagene è una famiglia di proteine che costituisce la struttura primaria del tessuto connettivo umano. È tipicamente derivato da fonti bovine, suine e murine. L'agricoltura cellulare supera questa dipendenza attraverso l'uso di organismi transgenici in grado di produrre le ripetizioni di amminoacidi che compongono il collagene. Il collagene esiste naturalmente come collagene di tipo I. È stato prodotto come idrogel porosi, compositi e substrati con indicazioni topografiche e proprietà biochimiche. I tipi sintetici di collagene sono stati prodotti attraverso la produzione di proteine ricombinanti: collagene di tipo II e III, tropoelastina e fibronectina. Una sfida con queste proteine è che non possono essere modificate dopo la traduzione. Tuttavia, una proteina fibrillare alternativa è stata isolata nei microbi che mancano degli stimoli biochimici del collagene, ma ha il suo tipo di personalizzazione genica. Uno degli obiettivi della produzione di collagene ricombinante è l'ottimizzazione della resa: come può essere prodotto in modo più efficace. Le piante, in particolare il tabacco, sembrano l'opzione migliore, tuttavia anche batteri e lieviti sono valide alternative[40].

La proteina di soia testurizzata è un prodotto a base di farina di soia spesso utilizzato nella carne di origine vegetale che supporta la crescita delle cellule bovine. La sua consistenza spugnosa consente un'efficace semina cellulare e la sua porosità favorisce il trasferimento di ossigeno. Inoltre, si degrada durante la differenziazione cellulare in composti benefici per determinate cellule[43].

Il micelio sono le "radici" dei funghi. Altast Foods Co. sta usando la fermentazione allo stato solido per far crescere il tessuto dei funghi su scaffold di micelio. Raccolgono questo tessuto e lo usano per creare analoghi della pancetta[37].

I nanomateriali mostrano proprietà uniche su scala nanometrica. Biomimetic Solutions, con sede a Londra, sta sfruttando i nanomateriali per creare scaffold[43].

Cass Materials a Perth, in Australia, sta utilizzando una fibra alimentare chiamata Nata de Coco (derivata dalle noci di cocco) per creare spugne di nanocellulosa per il suo scaffold BNC. Nata de Coco è biocompatibile, ha un'elevata porosità, facilita l'adesione cellulare ed è biodegradabile[44].

Immersion Jet Spinning è un metodo per creare scaffold mediante la filatura di polimeri in fibre, sviluppato dal Parker Group ad Harvard. La loro piattaforma utilizza la forza centrifuga per estrudere una soluzione polimerica attraverso un'apertura in un serbatoio rotante. Durante l'estrusione, la soluzione forma un getto che si allunga e si allinea mentre attraversa il traferro. Il getto viene diretto in un bagno di precipitazione controllato dal vortice che reticola chimicamente o precipita le nanofibre polimeriche. La regolazione del traferro, della rotazione e della soluzione modifica il diametro delle fibre risultanti. Questo metodo può far girare scaffold da fogli di PPTA, nylon, DNA e nanofibre. Uno scaffold di tipo nanofibrosa a base di alginato e la gelatina è stata in grado di supportare la crescita delle cellule C2C12. I mioblasti della muscolatura liscia dell'aorta di coniglio e bovino sono stati in grado di aderire alle fibre di gelatina. Formavano aggregati su fibre più corte e tessuti allineati su quelle più lunghe[38].

Un filamento di cellule muscolari può essere stampato in una struttura pensata per assomigliare a un prodotto a base di carne finito che può quindi essere ulteriormente lavorato per la maturazione cellulare. Questa tecnica è stata dimostrata in una collaborazione tra soluzioni di bioprinting 3D e Aleph Farms che hanno utilizzato la produzione additiva per strutturare le cellule di tacchino sulla Stazione Spaziale Internazionale[39].

La biostampa 3D è stata utilizzata per produrre carne coltivata simile a una bistecca, composta da tre tipi di fibre cellulari bovine e con una struttura di fibre cellulari assemblate simile alla carne originale[45][46].

I prodotti utilizzati in questa tecnica includono latte, miele, uova, formaggio e gelatina che sono fatti di varie proteine piuttosto che di cellule. In tali casi, queste proteine devono essere fermentate in modo molto simile alla produzione di proteine ricombinanti, alla produzione di alcol e alla generazione di molti prodotti a base vegetale come tofu, tempeh e crauti[35]. Le proteine sono codificate da geni specifici, i geni che codificano per la proteina di interesse sono sintetizzati in un plasmide, un anello chiuso di informazioni genetiche a doppia elica. Questo plasmide, chiamato DNA ricombinante, viene poi inserito in un campione batterico. Perché ciò avvenga, i batteri devono essere competenti (cioè in grado di accettare DNA estraneo, extracellulare) e in grado di trasferire geni orizzontalmente (cioè integrare i geni estranei nel proprio DNA). Il trasferimento genico orizzontale è significativamente più impegnativo negli organismi eucarioti rispetto a organismi procarioti perché i primi hanno sia una membrana cellulare che una membrana nucleare che il plasmide deve penetrare mentre gli organismi procarioti hanno solo una membrana cellulare. Per questo motivo, i batteri procarioti sono spesso favoriti. Al fine di rendere un tale batterio temporaneamente competente, può essere esposto a un sale come il cloruro di calcio, che neutralizza le cariche negative sulle teste di fosfato della membrana cellulare e le cariche negative sul plasmide per impedire che i due si respingano. I batteri possono incubare in acqua calda, aprendo grandi pori sulla superficie cellulare attraverso i quali può entrare il plasmide.

Successivamente, i batteri vengono fermentati nello zucchero, che lo incoraggia a crescere e duplicarsi. Nel processo esprime il suo DNA e il plasmide trasferito con conseguente proteina[47].

Infine, la soluzione viene purificata per separare la proteina residua. Questo può essere fatto introducendo un anticorpo generato contro la proteina di interesse che ucciderà le cellule batteriche che non contengono la proteina. Attraverso la centrifugazione, la soluzione può essere fatta ruotare attorno a un asse con una forza sufficiente per separare i solidi dai liquidi. In alternativa potrebbe essere immerso in una soluzione ionica tamponata che utilizza l'osmosi per lisciviare l'acqua dai batteri e ucciderli[48].

Startup

[modifica | modifica wikitesto]Il prezzo della carne coltivata nei negozi potrebbe decrescere rapidamente fino ad essere considerata "economica" dal consumatore medio grazie ai miglioramenti tecnologici.

Le tecniche di creazione della carne coltivata sono state approvate sin dal 1995 dalla Food and Drug Administration.

In linea teorica si può creare il tessuto muscolare di qualsiasi animale, incluso l'essere umano, aprendo la strada anche a possibili applicazioni mediche.

Tra il 2011 e il 2017 sono state lanciate molte startup di carne coltivata. Memphis Meats, una startup della Silicon Valley fondata da un cardiologo, ha lanciato un video nel febbraio 2016 che mostrava la sua polpetta di manzo coltivata. Nel marzo 2017 ha presentato le offerte di pollo e l'anatra all'arancia, il primo pollame coltivato mostrato al pubblico. Memphis Meats è stata in seguito oggetto del documentario Meat the Future del 2020[49][50][51].

Nel marzo 2018 Eat Just (fondata nel 2011 come Hampton Creek a San Francisco, in seguito nota come Just, Inc.) ha affermato di essere in grado di offrire un prodotto di consumo a base di carne coltivata. Nel 2021 ha annunciato di aprire una fabbrica in questione nel Qatar[52].

Nel 2019 Aleph farm ha collaborato con 3D Bioprinting Solutions per coltivare la carne sulla Stazione spaziale internazionale. Ciò è stato fatto estrudendo cellule di carne su uno scaffold utilizzando una stampante 3D[53].

L'azienda Hampton Creek ha dichiarato di poter prendere queste cellule direttamente da una semplice piuma[54], mentre l'azienda SuperMeat ha dichiarato di poter nutrire le cellule con sostanze sintetiche o di origine vegetale (invece del siero).[55]

Leonardo DiCaprio nel 2021 ha dichiarato di supportare Mosa Meat e Aleph Farms dicendo "Per combattere la crisi climatica trasformare il nostro sistema alimentare"[56][57].

In Italia, l'associazione senza scopo di lucro Agricoltura Cellulare Italia APS[58] si occupa di divulgazione scientifica e promozione della ricerca in questo ambito.

Sfide per la ricerca

[modifica | modifica wikitesto]La scienza necessaria alla produzione di carne coltivata è derivata da una branca delle biotecnologie nota come ingegneria dei tessuti. La tecnologia viene sviluppata contemporaneamente per altri usi, come la ricerca contro la distrofia muscolare e la produzione di organi per trapianti. Vi sono diversi ostacoli da superare[59][60][61][62][63]:

- Proliferazione delle cellule muscolari: nonostante non sia molto difficile far dividere cellule staminali, per la produzione di carne è necessario che lo facciano a gran velocità, producendo carne solida. Questo requisito ha diversi aspetti in comune con la branca medica dell'ingegneria del tessuti.

- Mezzo di coltura: la proliferazione delle cellule richiede una sorgente di cibo per crescere e svilupparsi. Il mezzo di crescita dovrebbe essere un insieme ben bilanciato di ingredienti e ormoni della crescita. I ricercatori hanno già identificato possibili mezzi di coltura per cellule muscolari di tacchino, pesce, pecora e maiale. In base agli obiettivi dei ricercatori, il mezzo di coltura può avere requisiti aggiuntivi

- Commerciali: deve essere economico da produrre

- Relativi al benessere degli animali: non deve aver bisogno di materiale animale (fatta eccezione per le cellule staminali da utilizzare al principio del processo)

- Anallergico: focalizzando l'attenzione sui tipi di piante utilizzati per il nutrimento per evitare possibili reazioni allergiche dei consumatori.

- Bioreattori: i nutrienti e l'ossigeno devono essere forniti direttamente a ciascuna cellula in crescita, sulla scala dei millimetri. Negli animali questo compito è portato a termine dai vasi sanguigni. Un bioreattore dovrebbe sopperire a questa mancanza in un modo efficiente. L'approccio tipico è quello di creare una matrice a forma di spugna in cui le cellule possano crescere ed essere immerse nel mezzo di coltura.

Differenze con la carne comune

[modifica | modifica wikitesto]Salute

[modifica | modifica wikitesto]La carne in vitro è meno esposta a batteri e decomposizione, inoltre, essendo decisamente più controllata della carne convenzionale, è ridotta l'esposizione a sostanze chimiche tossiche come pesticidi e fungicidi[64][65]. La produzione di carne in vitro richiede un conservante, come il benzoato di sodio, per proteggere la carne in crescita da lieviti e funghi[66][67]. Inoltre, è meno esposta al rischio di zoonosi e offre un maggiore controllo del profilo nutrizionale, con margini per il suo miglioramento.[68]

Ambiente

[modifica | modifica wikitesto]I ricercatori hanno mostrato come l'impatto ambientale della carne coltivata sia significativamente minore rispetto a quello della carne da macello. Per ogni ettaro utilizzato per la produzione di carne coltivata si potrebbero liberare tra i 10 e i 20 ettari di terra. Secondo studi di ricercatori di Oxford e di Amsterdam, la produzione di carne coltivata emetterebbe il 4% dei gas serra e ridurrebbe i consumi energetici per la produzione della carne del 45%, richiedendo solo il 2% di tutte le terre utilizzate per l'industria dell'allevamento. L'allevamento tradizionale è responsabile del 18% dei gas serra, e causa più danni dell'intero sistema mondiale dei trasporti. La produzione di carne coltivata potrebbe essere la scelta ideale per un mondo sovrappopolato, permettendo grandi risparmi di terra, energia e soprattutto acqua. Infine, riportando molta terra allo stato vergine si salverebbero un gran numero di animali selvatici[69][70].

Secondo uno studio britannico dei ricercatori della Oxford Martin School pubblicato su Frontiers in Sustainable Food Systems nel paragonare le emissioni di metano derivanti dagli allevamenti tradizionali che restano in atmosfera per circa 12 anni con la produzione di carne coltivata, associata quasi esclusivamente a emissioni di CO2, sottolineano come sia importante scegliere le corrette fonti energetiche per alimentare i laboratori.[71][72] Sul sito della Oxford Martin School si legge in particolare:

«I benefici ambientali della carne coltivata in laboratorio sono un imperativo potente per continuare ed espandere la ricerca sulla labricoltura, e in particolare per sviluppare metodi per produrre carne coltivata nel modo più efficiente possibile»

Il ruolo della modificazione genetica

[modifica | modifica wikitesto]Nella produzione di carne coltivata non sono richieste tecniche di ingegneria genetica, come inserimento, cancellazione, soppressione, attivazione o mutazione di geni. Pertanto la carne coltivata non sarebbe OGM, ma formata solamente da cellule coltivate artificialmente per la formazione di tessuti.

Nonostante l'uso di ingegneria genetica non sia quindi necessario, alcuni ricercatori discutono dell'idea di utilizzarla per migliorare qualità e sostenibilità della carne coltivata, ottenendo un mezzo di coltura migliore ed evitare l'utilizzo di prodotti animali[74].

Considerazioni etiche

[modifica | modifica wikitesto]Il bioeticista australiano Julian Savulescu[75] ha dichiarato:

- «La carne sintetica ferma le crudeltà nei confronti degli animali, è migliore per l'ambiente, può essere più sicura, efficiente e anche più salutare. Abbiamo l'obbligo morale di sostenere questo tipo di ricerca.»

Gruppi che si interessano del benessere degli animali sono generalmente favorevoli alla produzione di carne coltivata, dal momento che non possiede sistema nervoso e pertanto non può sentire dolore. Le legislazioni degli Stati dovrebbero essere modificate ed adattate al nuovo prodotto alimentare.

Infine, la produzione di carne coltivata chiede metodi di produzione sofisticati, l'azienda SuperMeat afferma che la tecnologia capace di creare carne sarà disponibile anche per i supermarket locali, i ristoranti, e addirittura come elettrodomestico a casa propria.[76]

In Italia si è occupato del tema il bioeticista Luca Lo Sapio. In particolare, nel saggio La carne sintetica. Un volano per costruire un nuovo rapporto tra sapiens e gli animali non umani[77] ha messo in evidenza l'impatto positivo che questa nuova tecnologia può avere sugli equilibri della biosfera, sulla salute umana e sul benessere degli animali non umani[78][79].

Note

[modifica | modifica wikitesto]- ^ I Datar, Possibilities for an in vitro meat production system, in Innovative Food Science & Emerging Technologies, vol. 11, n. 1, gennaio 2010, pp. 13–22, DOI:10.1016/j.ifset.2009.10.007.

- ^ Mark Post, Medical technology to Produce Food, in Journal of the Science of Food and Agriculture, vol. 94, n. 6, 4 dicembre 2013, pp. 1039–1041, DOI:10.1002/jsfa.6474, PMID 24214798.

- ^ Di cosa parliamo quando parliamo di carne sintetica, su Le Scienze, 5 aprile 2023. URL consultato il 14 novembre 2023.

- ^ PD Edelman, Commentary: In Vitro-Cultured Meat Productionsystem, in Tissue Engineering, vol. 11, 5–6, 3 maggio 2005, pp. 659–662, DOI:10.1089/ten.2005.11.659, PMID 15998207. URL consultato l'8 aprile 2018.

- ^ Josh Schonwald, Future Fillet, su magazine.uchicago.edu, The University of Chicago Magazine, maggio 2009.

- ^ a b Israele il primo via alla vendita, su cibosintetico.it, gennaio 2024.

- ^ Fifty Years Hence, in The Strand Magazine, dicembre 1931.

- ^ (EN) Eat Just Makes History (Again) with Restaurant Debut of Cultured Meat, su businesswire.com, 21 dicembre 2020. URL consultato il 1º ottobre 2021.

- ^ (EN) Chase Purdy, The idea for lab-grown meat was born in a prisoner-of-war camp, su Quartz. URL consultato il 1º ottobre 2021.

- ^ Paul Shapiro, Lab-Grown Meat Is on the Way, su Scientific American: Observations, 19 dicembre 2017. URL consultato il 20 novembre 2019.

- ^ Thomas Frey, The Future of the Cultured Meats Industry in 2040, su Futurist Speaker, 30 maggio 2019. URL consultato il 20 novembre 2019.

- ^ Isam T Kadim, Osman Mahgoub, Senan Baqir, Bernard Faye e Roger Purchas, Cultured meat from muscle stem cells: A review of challenges and prospects, in Journal of Integrative Agriculture, vol. 14, n. 2, febbraio 2015, pp. 222–233, DOI:10.1016/S2095-3119(14)60881-9.

- ^ Oron Catts e Ionat Zurr, Ingestion / Disembodied Cuisine, in Cabinet Magazine, Winter 2004–2005.

- ^ (EN) PETA's 'In Vitro' Chicken Contest, su PETA, 6 ottobre 2008. URL consultato il 5 dicembre 2019.

- ^ Ben Macintyre, Test-tube meat science's next leap, in The Australian, 20 gennaio 2007. URL consultato il 26 novembre 2011 (archiviato dall'url originale il 2 novembre 2011).

- ^ D.J. Siegelbaum, In Search of a Test-Tube Hamburger, in Time, 23 aprile 2008. URL consultato il 30 aprile 2009 (archiviato dall'url originale il 22 gennaio 2010).

- ^ (EN) Meat, Shmeat, su Culture, 16 settembre 2014. URL consultato il 1º ottobre 2021.

- ^ UE approva raccolta firme per togliere i sussidi agli allevamenti e incentivare la carne vegetale e coltivata, su Fanpage.it. URL consultato il 27 maggio 2022.

- ^ World's first lab-grown burger is eaten in London, in BBC News, 5 agosto 2013. URL consultato il 2 febbraio 2016.

- ^ Henry Fountain, Engineering the $325,000 In Vitro Burger. URL consultato il 12 giugno 2018.

- ^ (EN) Price of Lab-Grown Meat to Plummet From $280,000 to $10 Per Patty By 2021, su VegNews.com. URL consultato il 29 novembre 2019.

- ^ Melissa Hogenboom, What does a stem cell burger taste like?, in BBC News, 5 agosto 2013. URL consultato il 2 febbraio 2016.

- ^ Oliver Morrison, 'A major milestone for lab-grown meat': Could Eat Just's approval in Asia hurry the market in Europe?, in foodnavigator.com, William Reed Business Media, 4 dicembre 2020. URL consultato il 10 aprile 2021.

- ^ (EN) No-kill, lab-grown meat to go on sale for first time, su the Guardian, 2 dicembre 2020. URL consultato il 1º ottobre 2021.

- ^ Addio alle carni Puntata del 3.12.21 - Finta carne (vegetale) e carne sintetica: a chi fanno gola?, su Radio Televisione della Svizzera italiana, video, minuto 37:14, 3 dicembre 2021. URL consultato il 5 dicembre 2021.

- ^ Chicken Nuggets - Bocconcini di pollo, 230 grammi per 13 bocconcini, su aiafood.com, 5 dicembre 2021. URL consultato il 5 dicembre 2021.

- ^ (EN) Oliver Morrison, ‘Everybody accepts the cultured meat trend is happening’: Biotech Foods, su foodnavigator.com. URL consultato il 1º ottobre 2021.

- ^ REGOLAMENTO (CE) N. 854/2004 DEL PARLAMENTO EUROPEO E DEL CONSIGLIO del 29 aprile 2004 che stabilisce norme specifiche per l’organizzazione di controlli ufficiali sui prodotti di origine animale destinati al consumo umano

- ^ Italia, prima nazione al mondo a sanzionare la carne coltivata, su animalisti.it.

- ^ Carne coltivata: il divieto è legge. Rissa sfiorata tra i deputati di +Europa e il presidente di Coldiretti, su MF Milano Finanza, 16 novembre 2023. URL consultato il 16 novembre 2023.

- ^ Carne coltivata, ecco chi ha votato a favore e contro in Senato, su lav.it, 19 luglio 2023. URL consultato il 5 settembre 2024.

- ^ Gazzetta Ufficiale, su www.gazzettaufficiale.it. URL consultato l'8 dicembre 2023.

- ^ L_2015323IT.01000201.xml, su eur-lex.europa.eu. URL consultato l'8 dicembre 2023.

- ^ (EN) Frequently asked questions about stem cell research, su Mayo Clinic. URL consultato il 17 ottobre 2020.

- ^ a b (EN) August 16 e 2016, What is Cellular Agriculture?, su New Harvest. URL consultato il 28 ottobre 2020.

- ^ Induced Pluripotent Stem Cells (iPS) | UCLA Broad Stem Cell Center, su stemcell.ucla.edu. URL consultato il 17 ottobre 2020.

- ^ a b (EN) Atlast Food Co., su Atlast Food Co.. URL consultato il 18 ottobre 2020.

- ^ a b Grant M. Gonzalez, Luke A. MacQueen, Johan U. Lind, Stacey A. Fitzgibbons, Christophe O. Chantre, Isabelle Huggler, Holly M. Golecki, Josue A. Goss e Kevin Kit Parker, Production of Synthetic, Para-Aramid and Biopolymer Nanofibers by Immersion Rotary Jet-Spinning, in Macromolecular Materials and Engineering, vol. 302, n. 1, 2017, pp. 1600365, DOI:10.1002/mame.201600365, ISSN 1439-2054.

- ^ a b Home, su MeaTech. URL consultato il 1º ottobre 2021 (archiviato dall'url originale il 1º novembre 2020).

- ^ a b c d e f g h i j (EN) Santiago Campuzano e Andrew E. Pelling, Scaffolds for 3D Cell Culture and Cellular Agriculture Applications Derived From Non-animal Sources, in Frontiers in Sustainable Food Systems, vol. 3, 2019, DOI:10.3389/fsufs.2019.00038, ISSN 2571-581X.

- ^ (EN) I. Datar e M. Betti, Possibilities for an in vitro meat production system, in Innovative Food Science & Emerging Technologies, vol. 11, n. 1, 1º gennaio 2010, pp. 13–22, DOI:10.1016/j.ifset.2009.10.007. URL consultato il 1º ottobre 2021.

- ^ Michal Adamski, Gianluca Fontana e Joshua R. Gershlak, Two Methods for Decellularization of Plant Tissues for Tissue Engineering Applications, in Journal of Visualized Experiments : JoVE, n. 135, 31 maggio 2018, pp. 57586, DOI:10.3791/57586. URL consultato il 1º ottobre 2021.

- ^ a b (EN) Tom Ben-Arye, Yulia Shandalov, Shahar Ben-Shaul, Shira Landau, Yedidya Zagury, Iris Ianovici, Neta Lavon e Shulamit Levenberg, Textured soy protein scaffolds enable the generation of three-dimensional bovine skeletal muscle tissue for cell-based meat, in Nature Food, vol. 1, n. 4, aprile 2020, pp. 210–220, DOI:10.1038/s43016-020-0046-5, ISSN 2662-1355.

- ^ (EN) Cass Materials, su cassmaterials.com. URL consultato il 18 ottobre 2020.

- ^ Japanese scientists produce first 3D-bioprinted, marbled Wagyu beef, in New Atlas, 25 agosto 2021. URL consultato il 21 settembre 2021.

- ^ (EN) Tom Ben-Arye, Yulia Shandalov, Shahar Ben-Shaul, Shira Landau, Yedidya Zagury, Iris Ianovici, Neta Lavon e Shulamit Levenberg, Textured soy protein scaffolds enable the generation of three-dimensional bovine skeletal muscle tissue for cell-based meat, in Nature Food, vol. 1, n. 4, aprile 2020, pp. 210–220, DOI:10.1038/s43016-020-0046-5, ISSN 2662-1355.

- ^ (EN) Bacteria - The Role Of Bacteria In Fermentation, su science.jrank.org. URL consultato il 28 ottobre 2020.

- ^ Paul T. Wingfield, Overview of the Purification of Recombinant Proteins, in Current Protocols in Protein Science, vol. 80, 1º aprile 2015, pp. 6.1.1–6.1.35, DOI:10.1002/0471140864.ps0601s80, ISSN 1934-3655, PMC 4410719, PMID 25829302.

- ^ Jacob Bunge, Sizzling Steaks May Soon Be Lab-Grown, in The Wall Street Journal, 1º febbraio 2016. URL consultato il 4 febbraio 2016.

- ^ 'World's first' lab-grown meatball revealed, su foxnews.com, Fox News. URL consultato il 4 febbraio 2016.

- ^ Jacob Bunge, Startup Serves Up Chicken Produced From Cells in Lab, in The Wall Street Journal, 15 marzo 2017. URL consultato il 17 marzo 2017.

- ^ Carne coltivata: Eat Just aprirà una fabbrica nel Qatar, su Dissapore, 2 settembre 2021. URL consultato il 1º ottobre 2021.

- ^ Rebecca Smithers, First meat grown in space lab 248 miles from Earth, su The Guardian, Guardian News & Media Limited, 7 ottobre 2019. URL consultato il 12 luglio 2020.

- ^ Carne coltivata da una piuma

- ^ https://ilmanifesto.it/una-bistecca-al-sangue-ma-artificiale/

- ^ Clima, Leonardo DiCaprio investe nella carne coltivata sostenibile, su Adnkronos, 22 settembre 2021. URL consultato il 1º ottobre 2021.

- ^ Leonardo DiCaprio investe in carne “coltivata”: "Così si combatte la crisi climatica". Ecco di cosa si tratta, su Il Fatto Quotidiano, 25 settembre 2021. URL consultato il 1º ottobre 2021.

- ^ Agricoltura Cellulare Italia, su Agricoltura Cellulare Italia. URL consultato il 14 settembre 2023.

- ^ (EN) Carla Dessels, Marnie Potgieter e Michael S. Pepper, Making the Switch: Alternatives to Fetal Bovine Serum for Adipose-Derived Stromal Cell Expansion, in Frontiers in Cell and Developmental Biology, vol. 4, 2016, p. 115, DOI:10.3389/fcell.2016.00115, ISSN 2296-634X, PMC 5065960, PMID 27800478.

- ^ I. Datar, M. Betti, Possibilities for an in vitro meat production system, Innovative Food Science and Emerging Technologies 11 (2010) at 17.

- ^ (EN) How it's made: the science behind cultivated meat, su A Bit of Science. URL consultato il 19 ottobre 2020 (archiviato dall'url originale il 19 ottobre 2020).

- ^ (EN) New Harvest, su New Harvest. URL consultato il 19 ottobre 2020.

- ^ (EN) 3.6. Branding cultured products: the naturalness trap with Nicky Quinn, Global Marketing Director of Aleph Farms, 19 maggio 2021. URL consultato il 4 agosto 2021.

- ^ P. D Edelman, D. C. McFarland, V. A. Mironov e J. G. Matheny, In vitro-cultured meat production, in Tissue Engineering, vol. 11, 5–6, 2005, pp. 659–662, DOI:10.1089/ten.2005.11.659, PMID 15998207.

- ^ Marta Zaraska, Is Lab-Grown Meat Good for Us?, in The Atlantic, 19 agosto 2013. URL consultato il 2 febbraio 2016.

- ^ Andrea Tibaldi, Carne artificiale o coltivata: in laboratorio la carne etica, su Cibo360.it. URL consultato il 1º ottobre 2021.

- ^ Gianfranco Quaglia, Bistecca sintetica, sfida e rischi di una rivoluzione a tavola | Agromagazine, su agromagazine.it. URL consultato il 1º ottobre 2021.

- ^ Giles R., Reduced zoonoses and improved nutritional profiles: interrogating cultured meat and its alleged health benefits, in Journal of Global Health Reports, vol. 7, e2023039, 2023, DOI:10.29392/001c.81235.

- ^ World's first lab-grown steak is made from beef but slaughter-free, su dezeen.com, 18 dicembre 2018.

- ^ A Farm on Every Floor, The New York Times, 23 August 2009

- ^ La carne sintetica potrebbe avere un impatto climatico più pesante di quella di allevamento, su Focus.it. URL consultato il 1º ottobre 2021.

- ^ John Lynch e Raymond Pierrehumbert, Climate Impacts of Cultured Meat and Beef Cattle, in Frontiers in Sustainable Food Systems, vol. 3, 2019, p. 5, DOI:10.3389/fsufs.2019.00005. URL consultato il 1º ottobre 2021.

- ^ https://www.oxfordmartin.ox.ac.uk/news/cultured-meat-climate-impact/

- ^ Lakshmi Sandhana, Test Tube Meat Nears Dinner Table. URL consultato il 27 gennaio 2014 (archiviato dall'url originale il 19 agosto 2013).

- ^ Bioethics - Google Scholar Metrics, su scholar.google.co.uk. URL consultato il 1º ottobre 2021.

- ^ SuperMeat: carne vera senza sofferenza animale

- ^ scienzaefilosofia.com (PDF).

- ^ Alok Jha, Synthetic meat: how the world's costliest burger made it on to the plate, in The Guardian, 5 agosto 2013. URL consultato il 2 febbraio 2016.

- ^ JTA, Rabbi: Lab-grown pork could be kosher for Jews to eat – with milk, in Times Of Israel. URL consultato il 22 marzo 2018.

Voci correlate

[modifica | modifica wikitesto]Altri progetti

[modifica | modifica wikitesto] Wikiquote contiene citazioni di o su carne sintetica

Wikiquote contiene citazioni di o su carne sintetica Wikimedia Commons contiene immagini o altri file su carne sintetica

Wikimedia Commons contiene immagini o altri file su carne sintetica

Collegamenti esterni

[modifica | modifica wikitesto]- In Vitro Meat Consortium, su invitromeat.org.

- New Harvest, su new-harvest.org.

- Arriva la bistecca sintetica è carissima e insipida ma piace ai vegetariani, su ricerca.repubblica.it.

- Salsicce e hamburger in provetta, le staminali contro la fame nel mondo, su corriere.it.

- PETA Offers $1 Million Reward to First to Make In Vitro Meat, su peta.org.

| Controllo di autorità | J9U (EN, HE) 987010679336005171 |

|---|