Diamante sintetico: differenze tra le versioni

traduzione da inglese |

traduzione da inglese |

||

| Riga 85: | Riga 85: | ||

===Durezza=== |

===Durezza=== |

||

Diamante sintetico è il materiale più duro conosciuto, <ref name=blank/> in cui è definita la durezza resistenza offerta da un materiale a lasciarsi penetrare da un altro ed è graduata da 1 (più morbida) a 10 (più dura) con la [[scala di Mohs]]. Il diamante ha una durezza di 10 (più duro) su questa scala<ref name=read>{{cite book|url=http://books.google.com/?id=t-OQO3Wk-JsC&pg=PA49|pages=49–50|title=Gemmology|author=P. G. Read|publisher=Butterworth-Heinemann|year= 2005|isbn=0750664495}}</ref>. La durezza del diamante sintetico dipende dalla sua purezza, dalla perfezione cristallina e dall'orientamento: la durezza è maggiore per quelli perfetti, cristalli puri orientati nella direzione <nowiki>[</nowiki>[[indici di Miller#strutture cubiche|111]]<nowiki>]</nowiki> (lungo la diagonale del reticolo cubico del diamante)<ref>{{cite book|pages=142–147|url=http://books.google.com/?id=jtC1mUFZfQcC&pg=PA143|title=Properties, Growth and Applications of Diamond|author=A. J. Neves and M. H. Nazaré|publisher=IET|year= 2001|isbn=0852967853}}</ref>. |

|||

Nanocristalli di diamante prodotti attraverso la crescita del diamante CVD possono avere una durezza che vanno dal 30% al 75% di quelli di diamante di cristallo singolo, e la durezza può essere controllata per applicazioni specifiche. Alcuni diamanti sintetici monocristallini e diamanti HPHT nanocristallini (vedi [[diamante aggregato nanorod]]) sono più duri rispetto a qualsiasi diamante naturale conosciuto<ref name=blank>{{cite journal| author =V. Blank ''et al.'' |title =Ultrahard and superhard phases of fullerite C60: comparison with diamond on hardness and wear| doi= 10.1016/S0925-9635(97)00232-X |journal = Diamond and Related Materials |volume =7 |year =1998| page= 427 |url =http://www.nanoscan.info/files/article_03.pdf}}</ref><ref>{{cite journal| author= H. Sumiya |title =Super-hard diamond indenter prepared from high-purity synthetic diamond crystal |doi = 10.1063/1.1850654 |journal =Rev. Sci. Instrum. |volume =76 |year= 2005 |page =026112}}</ref><ref>{{cite journal| author =C-S Yan ''et al.'' |title =Ultrahard diamond single crystals from chemical vapor deposition| doi=10.1002/pssa.200409033 |journal= Phys. Stat. Solidi (a) |volume= 201 |year =2005 |page=R25}}</ref>. |

|||

===Impurità e inclusioni=== |

|||

{{main|http://en.wikipedia.org/wiki/Crystallographic_defects_in_diamond}} |

|||

Ogni diamante contiene altri tipi di atomi oltre che il carbonio, in concentrazioni individuabili mediante tecniche analitiche. Tali atomi possono aggregare in fasi macroscopiche chiamate ''inclusioni''. Le impurità sono generalmente evitate, ma possono essere introdotte intenzionalmente per controllare alcune proprietà del diamante. Per esempio, il diamante puro è un isolante elettrico, ma il diamante con boro aggiunto è un conduttore elettrico (e, in alcuni casi, un [[superconduttività|superconduttore]]<ref name="nature">{{cite journal |author =E. Ekimov ''et al.'' |title =Superconductivity in diamond| doi= 10.1038/nature02449 |journal =Nature |pmid =15057827 |volume =428 |issue =6982 |year= 2004 |page = 542| url =http://www.nims.go.jp/NFM/paper1/SuperconductingDiamond/01nature02449.pdf}}</ref>) permettendo di essere utilizzato nelle applicazioni elettroniche. Le impurità di [[azoto]] ostacolano il movimento delle [[dislocazione|dislocazioni]] reticolari (difetti dentro la [[struttura cristallina]]) e pongono il reticolo in sollecitazione a [[compressione (meccanica)|compressione]] aumentando così la [[durezza]] e la [[resistenza meccanica|resistenza]]<ref name=Catledge1999>{{cite journal|author = S. A. Catledge|year = 1999|title = Effect of nitrogen addition on the microstructure and mechanical properties of diamond films grown using high-methane concentrations|journal = Journal of Applied Physics|volume = 86|page = 698|doi = 10.1063/1.370787|last2 = Vohra|first2 = Yogesh K.}}</ref>. |

|||

===Conduttività termica=== |

|||

<br /> |

<br /> |

||

Versione delle 11:06, 14 feb 2011

Con l'espressione diamante sintetico si intende un diamante prodotto attraverso un processo tecnologico; al contrario, i diamanti naturali sono prodotti da un processo di natura geologica. Il diamante sintetico è anche conosciuto come diamante HPHT o CVD, sigle che ne denotano il metodo produttivo: High-Pressure High-Temperature (sintesi ad Alta Pressione e Alta Temperatura) e Chemical Vapor Deposition (sintesi a Deposizione chimica da vapore). Numerose richieste di sintesi del diamante sono state documentate tra il 1879 e il 1928, la maggior parte di questi tentativi sono stati analizzati attentamente, ma nessuna è stata confermata. Nel 1940, la ricerca sistematica ha avuto inizio negli Stati Uniti, Svezia e Unione Sovietica per sviluppare diamanti usando processi CVD e HPHT. La prima sintesi riproducibile è stato segnalato intorno al 1953. Questi due processi continuano a dominare nella produzione del diamante sintetico. Un terzo metodo, noto come detonation synthesis, è entrato nel mercato dei diamanti alla fine del 1990. In questo processo, granelli di diamante di dimensioni nanometriche vengono creati in una detonazione di esplosivi contenenti carbonio. Un quarto metodo, trattando grafite con ultrasuoni ad alta potenza, è stata dimostrata in laboratorio, ma attualmente non ha applicazioni commerciali. Le proprietà del diamante sintetico dipenderanno dai dettagli dei processi produttivi, e possono essere inferiori o superiori a quelli del diamante naturale, la durezza, la conducibilità termica e la mobilità degli elettroni sono superiori in alcuni diamanti sintetici (sia HPHT che CVD). Di conseguenza, il diamante sintetico è ampiamente usato in prodotti abrasivi, in strumenti di taglio e lucidatura e in dissipatori di calore. Applicazioni elettroniche di diamanti sintetici sono in fase di sviluppo, compresi i dispositivi di alta potenza in centrali elettriche, transistors per alte frequenze e diodi emettitori di luce. Rivelatori a diamante sintetico di raggi ultravioletti (UV) o particelle di alta energia vengono utilizzati in strutture di ricerca ad alta energia e sono disponibili in commercio. A causa della sua combinazione unica di stabilità termica e chimica, bassa dilatazione termica ed alta trasparenza ottica in una vasta gamma spettrale, il diamante sintetico sta diventando il materiale più importante per finestre ottiche a laser CO2 ad alta potenza e gyrotrons.

Storia

Dopo la scoperta del 1797 che il diamante era carbonio puro, furono fatti molti tentativi per convertire il carbonio in diamante. I primi successi sono stati ottenuti da James Ballantyne Hannay nel 1879 [1] e da Ferdinando Frédéric Henri Moissan nel 1893. Il loro metodo richiedeva il riscaldamento a carbone fino a 3500 °C con ferro dentro un crogiuolo di carbonio in una fornace. Mentre Hannay utilizzò un tubo riscaldato a fiamma, Moissan applicò la sua recente invenzione, il forno elettrico ad arco, in cui un arco elettrico fu fatto schioccare fra barre di carbonio all'interno di blocchi di calce[2]. Il ferro fuso è stato poi rapidamente raffreddato per immersione in acqua. La contrazione generata dal raffreddamento presumibilmente produsse l'alta pressione necessaria per trasformare la grafite in diamante. Moissan pubblicò il suo lavoro in una serie di articoli nel 1894[3]. Molti altri scienziati provarono a replicare i suoi esperimenti. William Crookes rivendicò il successo nel 1909. Otto Ruff lo rivendicò nel 1917 per aver prodotto diamanti fino a 7 mm di diametro,[4] ma in seguito ritrattò la sua dichiarazione [5]. Nel 1926, il Dr. Willard Hershey del Mc Pherson College replicò gli esperimenti di Moissan e Ruff [6][7], producendo un diamante sintetico; esemplare che è in mostra presso il Museo McPherson in Kansas [8]. Nonostante le affermazioni di Moissan, Ruff e Hershey, altri sperimentatori non furono in grado di riprodurre la loro sintesi [9][10]. I tentativi definitivi di riproduzione sono stati eseguiti da Charles Algernon Parsons. Uno scienziato di primo piano e ingegnere noto per l'invenzione della turbina a vapore, ha trascorso 40 anni (1882-1922) e una parte considerevole della sua fortuna cercando di riprodurre gli esperimenti di Moissan e Hannay, ma anche adattando i suoi processi [11]. Parsons era noto per il suo approccio accurato e scrupoloso e la metodica conservazione della documentazione; tutti i suoi campioni ottenuti sono stati conservati da terzi per ulteriori analisi [12] Ha scritto numerosi articoli, alcuni dei primi sul diamante HPHT in cui affermava di aver prodotto piccoli diamanti [13]. Tuttavia nel 1928 ha autorizzato il dottor C.H. Desch a pubblicare un articolo [14] in cui affermava la sua convinzione che nessuno dei diamanti sintetici (compresi quelli di Moissan e altri) era stato prodotto fino a tale data. Egli ha suggerito che la maggior parte dei diamanti che era stato prodotto fino a quel momento erano probabilmente spinelli sintetici [9].

Diamond Project della General Electric

.

Nel 1941 è stato effettuato un accordo tra General Electric (GE), Norton e Carborundum per sviluppare ulteriormente la sintesi del diamante. Sono stati in grado di scaldare carbonio a circa 3000 °C sotto una pressione di 3,5 gigapascals (GPa) per alcuni secondi. Poco dopo la Seconda guerra mondiale hanno interrotto il progetto. E' stato ripreso nel 1951 presso i laboratori Schenectady di GE, con F.P. Bundy e H.M. Forte. Tracy Hall e altri si sono iscritti a questo progetto poco dopo [15]. Il gruppo di Schenectady perfezionava l'incudine (DAC) progettato da Percy Bridgman, che ha ricevuto un Nobel per il suo lavoro nel 1946. Bundy e Strong hanno fatto i primi miglioramenti, poi molti altri ne sono stati fatti da Hall. Il team di GE ha utilizzato incudini a carburo di tungsteno all'interno di una pressa idraulica per comprimere il campione carbonioso tenuto in un contenitore di catlinite, la polvere finiva però fuori dal contenitore, in una guarnizione.

Hall ha raggiunto il primo successo commerciale della sintesi del diamante il 16 dicembre 1954, e questo è stato annunciato il 15 febbraio 1955. La sua scoperta è avvenuta utilizzando una pressa a cinghia, che è stata in grado di produrre pressioni superiori a 10 GPa (100000 bar) e temperature oltre i 2000 °C [16]. La pressa a cinghia ha utilizzato un contenitore di pirofillite in cui è stata sciolta grafite all'interno di nichel fuso, cobalto o ferro. Tali metalli hanno agito come un "solvente catalizzatore", in cui scioglie il carbonio e accelera la sua trasformazione in diamante. Il diamante più grande prodotto è risultato di 0,15 mm di diametro, era troppo piccolo e visivamente imperfetto per i gioielli, ma utilizzabile in abrasivi industriali. I collaboratori di Hall sono stati in grado di replicare il suo lavoro, e la scoperta è stata pubblicata sulla rivista inglese Nature.[17][18] Era la prima persona a sviluppare un diamante sintetico con un processo riproducibile, verificabile e ben documentato. Ha lasciato GE nel 1955, e tre anni dopo ha sviluppato un nuovo apparato per la sintesi di diamante, una pressa tetraedrica con quattro incudini, per evitare di violare un ordine segreto della US Department of Commerce in merito alle domande di brevetto della GE [19]. Hall ha ricevuto il Premio American Chemical Society per l'Invenzione Creativa per il suo lavoro sulla sintesi del diamante[20].

Ultimi sviluppi

Una sintesi del diamante indipendente è stata realizzata il 16 febbraio 1953 a Stoccolma da ASEA (Allmänna Svenska Elektriska Aktiebolaget), una delle principali società svedesi di produzione elettrica. A partire dal 1949, ASEA ha impiegato un team di cinque scienziati e ingegneri come parte di un progetto top-secret di "fabbricazione di diamanti" col nome in codice di QUINTUS. Il team ha utilizzato un ingombrante apparecchio progettato da Baltzar von Platen e Anders Kämpe [21]. La pressione si è mantenuta all'interno del dispositivo ad un valore di 8,4 GPa per un'ora. Sono stati prodotti un paio di piccoli diamanti, ma non gemme di qualità o dimensioni accettabili. Il lavoro non è stato segnalato fino al 1980 [22]. Durante il 1980 è apparsa una nuova concorrente in Corea, una società denominata ILJIN Diamond , ma è stata seguita da centinaia di imprese cinesi. Iljin Diamond ha presumibilmente compiuto la sintesi di diamante nel 1988 con un'appropriazione indebita di segreti commerciali di GE attraverso un coreano ex dipendente di GE [23][24].

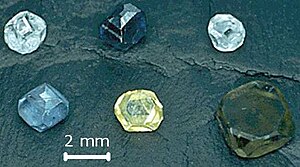

Sono stati prodotti cristalli di diamante sintetico di qualità gemma nel 1970 da GE, poi segnalati nel 1971. I primi successi hanno utilizzato un tubo in pirofillite seminato ad ogni estremità con pezzi sottili di diamante. La grafite è stata posta al centro e il metallo solvente (nichel) tra la grafite ed i semi. Il contenitore era riscaldato e la pressione è stata portata a circa 5,5 GPa. I cristalli si sono sviluppati dal centro verso l'estremità del tubo, ed estendendo la durata del processo, hanno prodotto grandi cristalli. Inizialmente un processo di crescita di una settimana ha prodotto gemme di qualità di circa 5 mm (1 carato o 0,2 g), e le condizioni di processo dovevano essere le più stabili possibili. La grafite fu presto sostituita dal granelli di diamante perché questi permisero un controllo migliore della forma del cristallo finale [18].

I primi gioielli di 'qualità gemma' (trasparente o semitrasparente) erano sempre colorati dal giallo al marrone a causa della contaminazione con l'azoto. Le inclusioni erano comuni, in particolare quelli "piastriformi" provenienti dal nickel. Rimuovendo dal processo tutto l'azoto con l'aggiunta di alluminio o titanio, si sono prodotte pietre incolori, e rimuovendo l'azoto e aggiungendo boro si sono prodotte pietre blu [25]. La rimozione dell'azoto ha altresì rallentato il processo di crescita e ha ridotto la qualità cristallina, così che il processo è stato normalmente eseguito con presenza di azoto.

Anche se le pietre GE e diamanti naturali erano chimicamente identiche, le loro proprietà fisiche non erano le stesse. Le pietre incolori producevano forte fluorescenza e fosforescenza sotto la luce ultravioletta di alta frequenza, ma erano inerti sotto la luce UV di bassa frequenza. Tra i diamanti naturali, solo le più rare gemme blu mostrano queste proprietà. A differenza dei diamanti naturali, tutte le pietre di GE hanno registrato una forte fluorescenza gialla sotto i raggi X [26]. Il De Beers Diamond Research Laboratory ha prodotto pietre fino a 25 carati per scopi di ricerca. Sono state tenute condizioni stabili HPHT per sei settimane per produrre diamanti di queste dimensioni e di alta qualità.

Per motivi economici, la crescita della maggior parte dei diamanti sintetici termina quando raggiungono un peso da 1 a 1,5 carati [27]. Negli anni 1950 si è avviata la ricerca in Unione Sovietica e negli Stati Uniti sulla crescita del diamante da pirolisi di gas di idrocarburi, alla temperatura relativamente bassa di 800 °C. Questo processo a bassa pressione è conosciuto come [Deposizione chimica da vapore]] (CVD). William G. Eversole ha detto di aver ottenuto nel 1953 la deposizione di vapore di diamante su un substrato di diamante, ma non è stato segnalato fino al 1962[28]. La deposizione di film di diamante è stata riprodotta in modo indipendente da Angus e collaboratori nel 1968[29]e da Deryagin e Fedoseev nel 1970[30]. Considerando che Eversole e Angus hanno usato grandi, costosi, singoli cristalli di diamante come substrati, Deryagin e Fedoseev sono riusciti a fare film di diamante su materiali non-diamante (silicio e metalli). Questo ha portato negli anni '80 alla massiccia ricerca su rivestimenti economici di diamante[31].

Tecnologie di produzione

Ci sono diversi metodi utilizzati per la produzione di diamante sintetico. Il metodo originale utilizza alta pressione ed alta temperatura (HPHT) ed è ancora ampiamente usato a causa del suo costo relativamente basso. Il processo prevede presse di grandi dimensioni che possono pesare centinaia di tonnellate per produrre una pressione di 5 GPa (50000 bar)a 1500 °C. Il secondo metodo, mediante deposizione chimica da vapore (CVD), crea un carbonio plasma su un substrato sul quale si depositano atomi di carbonio atti a formare il diamante. Altri metodi includono la formazione di esplosivo (formando nanodiamanti da detonazione) e sonicazione di soluzioni di grafite.[32][33][34].

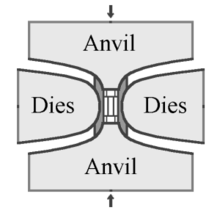

Alta pressione, alta temperatura (HPHT)

Nel metodo HPHT, ci sono tre principali modelli di presse utilizzati per fornire la pressione e la temperatura necessaria per la produzione di diamante sintetico: la pressa a cinghia, la pressa cubica e la pressa split-sphere (BARS)[1] L'invenzione originale di GE tramite Tracy Hall, utilizza la pressa a cinghia in cui l'incudine superiore e inferiore forniscono il carico di pressione a una interna cella cilindrica.Questa pressione interna è limitata a raggiera da una cintura di pre-ha sottolineato fasce d'acciaio. Le incudini servono anche come elettrodi di fornire corrente elettrica alla cella compresso.Questa pressione interna è limitata a raggiera da una cintura di pre-ha sottolineato fasce d'acciaio. Le incudini servono anche come elettrodi di fornire corrente elettrica alla cella compresso. Questa pressione interna è confinata radialmente da una cintura di bande di acciaio precompresso. Le incudini servono anche come elettrodi che forniscono la corrente elettrica alla cella compressa. Una variante della pressa a cinghia utilizza la pressione idraulica, piuttosto che le cinghie in acciaio, per confinare la pressione interna [35]. Le presse a cinghia sono ancora oggi utilizzate, ma sono costruite su una scala molto più grande di quelle del progetto originale[36].

La seconda tipologia è la pressa cubica. Una pressa cubica ha sei incudini che forniscono la pressione simultaneamente su tutte le facce di un volume a forma di cubo [37] La prima pressa multi-incudine era una pressa tetraedrica, che utilizzava quattro incudini convergenti su un volume a forma di tetraedro[38]. La pressa cubica è stata creata di lì a poco per aumentare il volume in cui la pressione può essere applicata. Una pressa cubica è in genere più piccola di una pressa a cinghia e può raggiungere più rapidamente la pressione e la temperatura necessaria per creare il diamante sintetico. Tuttavia, pressa cubica non può essere facilmente progettata per grandi volumi: il volume pressurizzato può essere aumentato utilizzando grandi incudini, ma questo aumenta anche la forza necessaria agli incudini per raggiungere la stessa pressione. Un'alternativa è quella di aumentare il rapporto superficie / volume pressurizzato, utilizzando più incudini a convergere su un solido platonico di ordine superiore, come un dodecaedro. Tuttavia, una tale pressa risulta complessa e difficile da produrre[37].

La macchina BARS è la più compatta, efficiente ed economica di tutte le presse per la produzione di di diamanti. Nel centro di un dispositivo BARS, vi è una cilindrica "capsula di sintesi" ceramica di circa 2 cm3. La cella è collocata in un cubo di materiale atta a favorire la trasmissione della pressione, ad esempio la pirofillite ceramica, che è pressata da incudini interni in carburo cementato (ad esempio, carburo di tungsteno o in lega VK10)[39]. La cavità ottaedrica esterna viene premuta da 8 incudini esterni in acciaio. Dopo il montaggio, il tutto è bloccato in una "botte" con un diametro di circa 1 metro. La botte è riempita di olio, essa viene pressurizzata nella fase di riscaldamento, e quindi la pressione dell'olio è trasferita alla cella centrale. La capsula di sintesi è riscaldata da un heater coassiale in grafite e la temperatura è misurata con una termocoppia[40].

Deposizione chimica da vapore

La deposizione chimica da vapore (CVD da Chemical Vapor Deposition) è un metodo attraverso il quale diamante può essere ottenuto da una miscela di gas di idrocarburi. Dall'inizio degli anni '80, questo metodo è stato oggetto di intensa ricerca in tutto il mondo. Considerando che la produzione di massa di cristalli di diamante di alta qualità rendono il processo HPHT la scelta più adatta per le applicazioni industriali, la flessibilità e la semplicità della CVD spiegano la popolarità di crescita CVD nei laboratori di ricerca. I vantaggi della crescita del diamante col metodo CVD includono la possibilità di "coltivare" diamanti su vaste aree e su supporti diversi, il controllo preciso dei impurità chimiche e, quindi, le proprietà del diamante prodotto. A differenza di HPHT, il processo CVD non richiede alte pressioni, la crescita si verifica in genere ad una pressione inferiore a 27 kPa[32][41].

La crescita CVD comporta la preparazione del substrato, alimentando una quantità variabile di vari gas in una camera. La preparazione del substrato comprende la scelta del materiale appropriato e il suo orientamento cristallografico, pulendolo con una polvere di diamante per raschiare un substrato non diamante, e ottimizzando la temperatura del substrato (circa 800 °C) durante la crescita, attraverso una serie di prove. I gas includono sempre una fonte di carbonio, tipicamente metano e idrogeno con un tipico rapporto di 1:99. L'idrogeno è essenziale in quanto corrode selettivamente il carbonio non-diamante. I gas vengono ionizzati in radicali chimicamente attivi nella camera di crescita utilizzando microonde, un filamento caldo, un arco elettrico, un laser, un fascio elettronico o altri mezzi.

Durante la crescita, i materiali della cavità sono incisi dal plasma e si possono incorporare nel diamante in crescita. In particolare, il diamante CVD è spesso contaminato da silicio proveniente sia dalla cavità che dal substrato di silicio[42]. Contaminanti di boro nella cavità, anche a bassissima percentuale, lo rendono inadatto alla crescita del diamante puro.[32]

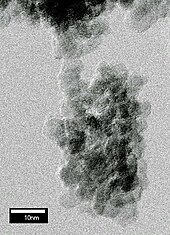

Detonazione di esplosivi

I nanocristalli di diamante (5 nm di diametro) possono essere formati detonando alcuni esplosivi contenenti carbone in una camera metallica. Questi nanocristalli sono chiamati "nanodiamanti da detonazione". Durante l'esplosione, la pressione e la temperatura nella camera di diventano abbastanza alti per convertire il carbonio degli esplosivi in diamante. Immersa in acqua, la camera dopo l'esplosione si raffredda rapidamente, impedendo la conversione del diamante appena formato, in grafite più stabile[43]. In una variante di questa tecnica, un tubo metallico riempito con polvere di grafite è posto nella camera di detonazione. L'esplosione scalda e comprime la grafite in misura sufficiente per la sua conversione in diamante[44]. Il prodotto è sempre ricco in grafite e altre forme di carbonio non-diamante e richiede una prolungata ebollizione di acido nitrico caldo (circa 1 giorno a 250 °C) per scioglierlo[33]. La polvere recuperata di nanodiamanti viene utilizzata principalmente in lucidatura. È prodotto principalmente in Cina, Russia e Bielorussia e solo ora sta iniziando a raggiungere il mercato con quantità all'ingrosso[45].

Cavitazione ultrasonica

Possono essere sintetizzati cristalli di diamante di dimensioni micrometriche a partire da una sospensione di grafite in un liquido organico a pressione atmosferica e temperatura ambiente utilizzando la cavitazione ultrasonica. La resa del diamante è circa il 10% del peso iniziale della grafite. Il costo stimato di diamante prodotto con questo metodo è paragonabile a quella del metodo HPHT; la perfezione cristallina del prodotto è significativamente peggiore per la sintesi ad ultrasuoni. Questa tecnica richiede un'attrezzatura relativamente semplice come anche sono semplici le procedure, ma è stato solo segnalato da due gruppi di ricerca, e non ha alcun uso industriale a partire dal 2009. I numerosi parametri di processo, come la preparazione iniziale della polvere di grafite, la scelta della potenza degli ultrasuoni, il tempo di sintesi e il solvente, non sono ancora ottimizzati, lasciando una finestra di potenziale miglioramento dell'efficienza e della riduzione del costo della sintesi ultrasonica.[34][46].

Proprietà

Tradizionalmente, l'assenza di difetti nel cristallo è considerata la qualità più importante di un diamante. Purezza ed alta perfezione cristallina fanno diamanti trasparenti e chiari, considerando che la sua durezza, la dispersione ottica (lucentezza) e la stabilità chimica, ne fanno una gemma popolare. E' anche importante l'alta conducibilità termica, per le applicazioni tecniche. Mentre l'alta dispersione ottica è una proprietà intrinseca di tutti i diamanti, le loro altre proprietà variano a seconda di come il diamante è stato creato[47].

Cristallinità

Il diamante può essere monocristallino o può essere fatto di tanti piccoli cristalli (policristallino). Il diamante monocristallino grande, chiaro e trasparente è in genere utilizzato in pietre preziose. Il diamante policristallino è composto da numerosi piccoli grani, che sono facilmente visibili ad occhio nudo attraverso il forte assorbimento di luce e dispersione, ma non è adatto per le gemme e viene utilizzato per applicazioni industriali come nelle miniere e negli utensili da taglio. Il diamante policristallino è spesso descritto per le dimensioni medie (o cristallite) dei cristalli che lo compongono. I grani cristallini vanno dal nanometro al centinaio di micrometri, solitamente indicati rispettivamente come diamanti "nanocristallini" e diamanti "microcristallini"[48].

Durezza

Diamante sintetico è il materiale più duro conosciuto, [49] in cui è definita la durezza resistenza offerta da un materiale a lasciarsi penetrare da un altro ed è graduata da 1 (più morbida) a 10 (più dura) con la scala di Mohs. Il diamante ha una durezza di 10 (più duro) su questa scala[50]. La durezza del diamante sintetico dipende dalla sua purezza, dalla perfezione cristallina e dall'orientamento: la durezza è maggiore per quelli perfetti, cristalli puri orientati nella direzione [111] (lungo la diagonale del reticolo cubico del diamante)[51]. Nanocristalli di diamante prodotti attraverso la crescita del diamante CVD possono avere una durezza che vanno dal 30% al 75% di quelli di diamante di cristallo singolo, e la durezza può essere controllata per applicazioni specifiche. Alcuni diamanti sintetici monocristallini e diamanti HPHT nanocristallini (vedi diamante aggregato nanorod) sono più duri rispetto a qualsiasi diamante naturale conosciuto[49][52][53].

Impurità e inclusioni

Ogni diamante contiene altri tipi di atomi oltre che il carbonio, in concentrazioni individuabili mediante tecniche analitiche. Tali atomi possono aggregare in fasi macroscopiche chiamate inclusioni. Le impurità sono generalmente evitate, ma possono essere introdotte intenzionalmente per controllare alcune proprietà del diamante. Per esempio, il diamante puro è un isolante elettrico, ma il diamante con boro aggiunto è un conduttore elettrico (e, in alcuni casi, un superconduttore[54]) permettendo di essere utilizzato nelle applicazioni elettroniche. Le impurità di azoto ostacolano il movimento delle dislocazioni reticolari (difetti dentro la struttura cristallina) e pongono il reticolo in sollecitazione a compressione aumentando così la durezza e la resistenza[55].

Conduttività termica

Caratteristiche

Le proprietà dei diamanti sintetizzati dipendono dai dettagli dei processi produttivi e possono essere inferiori o superiori a quelle dei diamanti naturali; la durezza, la conducibilità termica e la mobilità degli elettroni sono superiori in alcuni diamanti sintetizzati (che siano HPHT o CVD). Conseguentemente, il diamante sintetico viene utilizzato ampiamente in abrasivi, strumenti di taglio e lucidatura e in dissipatori. Si stanno anche sviluppando applicazioni dei diamanti sintetici in elettronica, che comprendono interruttori per alta potenza nelle centrali elettriche, transistor ad effetto di campo ad alta velocità e LED. Rivelatori in diamante sintetizzato per la luce ultravioletta o per particelle ad alta energia vengono utilizzati in strutture di ricerca sull'alta energia e sono disponibili in commercio. A causa della sua unicità nella combinazione di stabilità termica e chimica, basso coefficiente di espansione termica ed elevata trasparenza ottica in un ampio spettro, il diamante sintetico sta diventando il materiale più popolare per le finestre ottiche nei laser ad anidride carbonica ad alta potenza e nei girotroni.

Sia i diamanti CVD che quelli HPHT possono essere tagliati in gemme e possono essere prodotti in vari colori: incolore, giallo, marrone, blu, verde e arancio. L'apparizione delle gemme sintetiche sul mercato ha creato grosse preoccupazioni nel mercato dei diamanti, che come risultato hanno portato allo sviluppo di speciali strumenti spettroscopici e tecniche per distinguere i diamanti naturali da quelli sintetizzati. Per distinguere un diamante sintetico da uno naturale è necessario ricorrere a tecniche di spettroscopia (infrarossa, ultravioletta o a raggi X), con le quali si riescono a individuare tracce di azoto o metalli, che vengono a essere inclusi nella struttura cristallina del diamante sintetico durante la sua produzione.

Applicazioni

I diamanti sintetici vengono utilizzati come abrasivi, nella costruzione di dissipatori di calore e per operazioni di taglio e politura. Vengono inoltre impiegati nei laser ad anidride carbonica.

Può essere inoltre utilizzato a scopo ornamentale, prevalentemente in colore giallo o blu; tali colori, in netta prevalenza rispetto ai diamanti incolore, sono rispettivamente associati a impurezze di azoto e boro.[56]

Note

Molto del contenuto di questa voce proviene dalla voce equivalente della Wikipedia in lingua inglese. I riferimenti che seguono sono citati da quella voce in inglese:

- ^ J. B. Hannay, On the Artificial Formation of the Diamond, in Proc. R. Soc. Lond., vol. 30, 1879, pp. 450–461, DOI:10.1098/rspl.1879.0144.</

- ^ > C. Royère, The electric furnace of Henri Moissan at one hundred years: connection with the electric furnace, the solar furnace, the plasma furnace?, in Annales pharmaceutiques françaises, vol. 57, n. 2, 1999.

- ^ H. Moissan, Nouvelles expériences sur la reproduction du diamant, in Comptes Rendus, vol. 118, 1894.

- ^ O. Ruff, Über die Bildung von Diamanten, in Zeitschrift für anorganische und allgemeine Chemie, vol. 99, n. 1, 1917, pp. 73–104, DOI:10.1002/zaac.19170990109.

- ^ K. Nassau, Gems made by Man, Chilton Book Co, 1980, pp. 12–25, ISBN 0801967732.

- ^ J. Willard Hershey, The Book of Diamonds: Their Curious Lore, Properties, Tests and Synthetic Manufacture, Kessinger Publishing, 2004, pp. 123–130, ISBN 1417977159.

- ^ J. Willard Hershey PhD, Book of Diamonds, Heathside Press, New York, 1940, pp. 127–132, ISBN 0486418162.

- ^ Permanent collection, su mcphersonmuseum.com, McPherson museum. URL consultato l'8 agosto 2009.

- ^ a b K. Lonsdale, Further Comments on Attempts by H. Moissan, J. B. Hannay and Sir Charles Parsons to Make Diamonds in the Laboratory (PDF), in Nature, vol. 196, 1962, DOI:10.1038/196104a0.

- ^ M. O'Donoghue, Gems, Elsevier, 2006, p. 473, ISBN 0-75-065856-8.

- ^ R. S. Feigelson, 50 years progress in crystal growth: a reprint collection, Elsevier, 2004, p. 194, ISBN 0444516506.

- ^ Barnard, pp. 6–7

- ^ C. A. Parson, Some notes on carbon at high temperatures and pressures (PDF), in Proceedings of the Royal Society of London, 79a, 1907, DOI:10.1098/rspa.1907.0062.

- ^ C.H. Desch, The Problem of Artificial Production of Diamonds, in Nature, vol. 121, 1928, DOI:10.1038/121799a0.

- ^ R. M. Hazen, The diamond makers, Cambridge University Press, 1999, pp. 100–113, ISBN 0521654742.

- ^ H. T. Hall, Ultra-high pressure apparatus (PDF), in Rev. Sci. Instr., vol. 31, 1960, DOI:10.1063/1.1716907.

- ^ F. P. Bundy, H. T. Hall, H. M. Strong and R. H. Wentorf, Man-made diamonds, in Nature, vol. 176, 1955.

- ^ a b H. P. Bovenkerk, F. P. Bundy, H. T. Hall, H. M. Strong and R. H. Wentorf, Preparation of diamond, in Nature, vol. 184, 1959.

- ^ Barnard, pp. 40–43

- ^ ACS Award for Creative Invention, su webapps.acs.org, American Chemical Society. URL consultato l'8 agosto 2009.

- ^ H. Liander and E. Lundblad, Artificial diamonds, in ASEA Journal, vol. 28, 1955.

- ^ Barnard, pp. 31–33

- ^ General Electric v. Sung, 843 F. Supp. 776: "granting production injunction against Iljin Diamond" cited in M. A. Epstein, Epstein on intellectual property, Aspen Publishers Online, 1998, p. 121, ISBN 0735503192.

- ^ Wm. C. Hannas, The writing on the wall, University of Pennsylvania Press, 2003, pp. 76–77, ISBN 0812237110.

- ^ R. C. Burns, V. Cvetkovic and C. N. Dodge, Growth-sector dependence of optical features in large synthetic diamonds, in Journal of Crystal Growth, vol. 104, 1990, DOI:10.1016/0022-0248(90)90126-6.

- ^ Barnard, p. 166

- ^ R. Abbaschian et al., High pressure-high temperature growth of diamond crystals using split sphere apparatus, in Diam. Rel. Mater., vol. 14, 2005, DOI:10.1016/j.diamond.2005.09.007.

- ^ W. G. Eversole "Synthesis of diamond" (EN) US3030188, United States Patent and Trademark Office, Stati Uniti d'America., April 17, 1962

- ^ J. C. Angus et al., Growth of Diamond Seed Crystals by Vapor Deposition, in J. Appl. Phys., vol. 39, 1968, DOI:10.1063/1.1656693.

- ^ B.V. Deryagin and D. V. Fedoseev, Epitaxial Synthesis of Diamond in the Metastable Region, in Rus. Chem. Rev. 39, vol. 39, 1970, DOI:10.1070/RC1970v039n09ABEH002022.

- ^ Spear and Dismukes, pp. 265–266

- ^ a b c M. Werner et al., Growth and application of undoped and doped diamond films, in Rep. Prog. Phys., vol. 61, 1998, DOI:10.1088/0034-4885/61/12/002.

- ^ a b Osawa, E, Recent progress and perspectives in single-digit nanodiamond, in Diamond and Related Materials, vol. 16, 2007, p. 2018, DOI:10.1016/j.diamond.2007.08.008.

- ^ a b E. M. Galimov et al., Experimental Corroboration of the Synthesis of Diamond in the Cavitation Process, in Doklady Physics, vol. 49, 2004, DOI:10.1134/1.1710678.

- ^ HPHT synthesis, su diamondlab.org, International Diamond Laboratories. URL consultato il 5 maggio 2009.

- ^ Barnard, p. 150

- ^ a b E. Ito, Multianvil cells and high-pressure experimental methods, in Treatise of Geophysics, a cura di G. Schubert, Elsevier, Amsterdam, 2007, pp. 197–230, ISBN 0812922751.

- ^ H. T. Hall, Ultrahigh-Pressure Research: At ultrahigh pressures new and sometimes unexpected chemical and physical events occur (PDF), in Science, vol. 128, n. 3322, 1958, DOI:10.1126/science.128.3322.445.

- ^ M. G. Loshak and L. I. Alexandrova, Rise in the efficiency of the use of cemented carbides as a matrix of diamond-containing studs of rock destruction tool, in Int. J. Refractory Metals and Hard Materials, vol. 19, 2001, DOI:10.1016/S0263-4368(00)00039-1.

- ^ N. Pal'yanov et al., Fluid-bearing alkaline carbonate melts as the medium for the formation of diamonds in the Earth's mantle: an experimental study, in Lithos, vol. 60, 2002, DOI:10.1016/S0024-4937(01)00079-2.

- ^ S. Koizumi, C. E. Nebel and M. Nesladek, Physics and Applications of CVD Diamond, Wiley VCH, 2008, pp. 50200–240, ISBN 3527408010.

- ^ J. Barjon, Silicon incorporation in CVD diamond layers, in Physica status solidi (a), vol. 202, 2005, p. 2177, DOI:10.1002/pssa.200561920.

- ^ K. Iakoubovskii, Structure and defects of detonation synthesis nanodiamond, in Diamond and Related Materials, vol. 9, 2000, p. 861, DOI:10.1016/S0925-9635(99)00354-4.

- ^ P. Decarli, J. Jamieson, Formation of Diamond by Explosive Shock, in Science, vol. 133, n. 3467, Jun 1961, pp. 1821–1822, DOI:10.1126/science.133.3467.1821.

- ^ V. Yu. Dolmatov, Development of a rational technology for synthesis of high-quality detonation nanodiamonds, in Russian Journal of Applied Chemistry, vol. 79, 2006, DOI:10.1134/S1070427206120019.

- ^ A. Kh. Khachatryan et al., Graphite-to-diamond transformation induced by ultrasonic cavitation, in Diam. Relat. Mater., vol. 17, 2008, DOI:10.1016/j.diamond.2008.01.112.

- ^ Spear and Dismukes, pp. 308–309

- ^ Cynthia G. Zoski, [[Handbook of Electrochemistry]], Elsevier, 2007, p. 136, ISBN 0444519580. Wikilink compreso nell'URL del titolo (aiuto)

- ^ a b V. Blank et al., Ultrahard and superhard phases of fullerite C60: comparison with diamond on hardness and wear (PDF), in Diamond and Related Materials, vol. 7, 1998, DOI:10.1016/S0925-9635(97)00232-X.

- ^ P. G. Read, Gemmology, Butterworth-Heinemann, 2005, pp. 49–50, ISBN 0750664495.

- ^ A. J. Neves and M. H. Nazaré, Properties, Growth and Applications of Diamond, IET, 2001, pp. 142–147, ISBN 0852967853.

- ^ H. Sumiya, Super-hard diamond indenter prepared from high-purity synthetic diamond crystal, in Rev. Sci. Instrum., vol. 76, 2005, DOI:10.1063/1.1850654.

- ^ C-S Yan et al., Ultrahard diamond single crystals from chemical vapor deposition, in Phys. Stat. Solidi (a), vol. 201, 2005, DOI:10.1002/pssa.200409033.

- ^ E. Ekimov et al., Superconductivity in diamond (PDF), in Nature, vol. 428, n. 6982, 2004, DOI:10.1038/nature02449.

- ^ S. A. Catledge, Effect of nitrogen addition on the microstructure and mechanical properties of diamond films grown using high-methane concentrations, in Journal of Applied Physics, vol. 86, 1999, DOI:10.1063/1.370787.

- ^ R. C. Burns, V. Cvetkovic and C. N. Dodge (1990). "Growth-sector dependence of optical features in large synthetic diamonds". Journal of Crystal Growth 104: 257. doi:10.1016/0022-0248(90)90126-6.

Voci correlate

Altri progetti

Wikimedia Commons contiene immagini o altri file su Diamante sintetico

Wikimedia Commons contiene immagini o altri file su Diamante sintetico