Lavorazione con fascio laser

Le lavorazioni con fascio laser (anche indicate con l'acronimo LBM, dall' inglese Laser Beam Machining) sono dei processi termici che usano un raggio laser come fonte di calore, poiché esso può essere facilmente concentrato con delle lenti raggiungendo densità di potenza superiore a 1 MW⁄mm2.[1] Nel momento in cui il laser interagisce con il materiale, l'energia dei fotoni viene assorbita dal materiale in lavorazione provocando localmente un rapido aumento di temperatura, che porta a fusione o ebollizione asportando il materiale (senza contatto meccanico) per espulsione del materiale fuso, vaporizzazione o meccanismi ablazione. A differenza dei processi convenzionali non si ha usura e la rimozione del materiale non dipende dalla sua durezza, ma dalle proprietà ottiche del laser e le proprietà ottiche e termofisiche del materiale[2]. Risulta per questo particolarmente indicato per lavorare leghe ad alta resistenza termica, carburi, compositi fibro-rinforzati, ceramici e stelliti.[1]

Processo[modifica | modifica wikitesto]

La fisica delle lavorazioni laser è alquanto complessa, soprattutto a causa della riflessione e diffusione sulla superficie del pezzo. Comunque si può dire che l'asportazione attraverso laser si verifica quando la densità di potenza del raggio è maggiore delle perdite per conduzione, convezione e irraggiamento, allo stesso tempo raggi laser dall'intensità troppo alta vanno evitati poiché tendono a generare un pennacchio di plasma che riduce l'efficienza del processo.

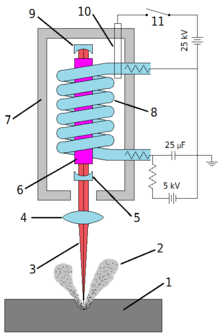

Si usano sia laser a stato solido che laser a gas, ad emissione continua o ad impulsi. Quelli tipicamente usati nella lavorazione dei metalli sono riportati in tabella.

| Tipo | Mezzo | Lunghezza d'onda [nm] |

Caratteristiche tipiche[1] |

Applicazioni tecnologiche tipiche[3] |

|---|---|---|---|---|

| Laser a diodo diretto (LDD)[4][5] | Diodo | 970 | a impulsi o continuo | Foratura, saldatura, ablazione |

| Stato solido | Rubino | 694 | a impulsi, 5 W | foratura diretta (diametri 0,25÷1,5 mm) punzonatura e foratura a percussione; per metalli |

| Nd-YAG | 1064 | a impulsi o continuo, 1÷800 W | foratura diretta (diametri 0,25÷1,5 mm), trapanatura di fori larghi, punzonatura e foratura a percussione, taglio di metalli sottili; per metalli e ceramici | |

| Nd-Vetro | 1064 | a impulsi o continuo, 2 mW | foratura diretta (diametri 0,25÷1,5 mm); per metalli | |

| Gas | CO2 | 10 600 | a impulsi o continuo, < 15 kW | larghi fori, taglio di plastiche; su non metalli, ceramici, materiali organici e plastiche |

Fissata la lunghezza d'onda, maggiore è la riflettività di un materiale, minore è il tasso di rimozione. Diversi metalli riflettono il 90% della radiazione incidente a basse densità di potenza, quindi conviene precedentemente trattarne la superficie per ridurne la riflettività e aumenterne la lavorabilità. Le plastiche richiedono minori energie per vaporizzare anche perché hanno bassi valori di conduttività termica per questo assorbono facilemete la radiazione di un laser a CO2 con lunghezza d'onda di 10,6 µm con cui fondono facilmente a basse potenze. Quindi per lavorare i metalli alla stessa velocità delle plastiche è necessario usare maggior potenza. Per migliorare la lavorazione dei metalli si usano laser assistiti da gas, poiché si genera una torcia che liquefà e ossida il metallo, inoltre il flusso di gas rimuove l'ossido e il processo si ripete.[1]

Applicazioni[modifica | modifica wikitesto]

Foratura[modifica | modifica wikitesto]

Un piccolo impulso laser ad alta intensità introduce fa fondere e evaporare il materiale. Più alta è l'energia maggiore è la quantità di metallo fuso ed evaporato. L'evaporazione improvvisa spinge il metallo fuso fuori dal foro.

Spingendo al limite tale processo con impulsi nell'ordine del picosecondo, il materiale sublima e il pezzo non si riscalda. Sono state sviluppate tre tecniche di foratura.[7]

Foratura diretta: a impulso singolo e a percussione[modifica | modifica wikitesto]

Nella foratura a impulso singolo, come dice il nome, si usa un singolo impulso laser ad alta energia in modo da praticare molti fori in breve tempo. Nella foratura a percussione il foro viene prodotto con un treno di impulsi laser di breve durata e bassa energia,[1][8] in modo da ottenere fori più profondi, precisi e piccoli rispetto al metodo con impulso singolo.

Trapanatura[modifica | modifica wikitesto]

Anche con la trapanatura si esegue il foro con diversi impulsi, procedendo prima nell'eseguire un foro guida iniziale tramite foratura a percussione, poi lo si allarga, partendo dal centro, eseguendo orbite circolari sempre più larghe. Il metallo fuso è rimosso spinto verso il basso e quindi fuoriesce dal foro.[1][8]

Foratura elicoidale[modifica | modifica wikitesto]

La foratura elicoidale si differenzia dalla trapanatura per il fatto che non si esegue il foro guida. Il treno di impulsi esegue delle orbite circolari e man mano avanza in profondità seguendo il moto di un'elica. La maggior parte del materiale fuso è espulso verso l'alto, il processo continua finché il foro non sbuca sull'altra faccia, a quel punto si eseguono ancora alcuni giri per allargare il foro e rifinirne i bordi. Produce come scarto la parte di metallo tagliata via dal foro. È una tecnica indicata per eseguire fori molto larghi e profondi di elevata qualità.

Capacità di processo[1][modifica | modifica wikitesto]

| Caratteristica del foro | Intervallo |

|---|---|

| diametro | 5 µm ÷ 1,27 mm anche di più in trapanatura |

| altezza | 1,7 mm |

| angolo | 15° ÷ 90° |

| rastremazione | 5 ÷ 20 % del diametro |

| aspetto (altezza/diametro) | 50:1 |

| altezza trapanata | 6,4 mm |

| tolleranza | ± 5 ÷ 20 % del diametro |

| minimo raggio di bordo | 0,25 mm |

Pro e contro[modifica | modifica wikitesto]

Pro[modifica | modifica wikitesto]

Non si ha usura e rottura dell'utensile. I fori possono essere posizionati con precisione utilizzando un sistema ottico di allineamento. Si possono produrre fori piccoli e molto profondi (grande rapporto di aspetto). Si possono lavorare materiali duri. La lavorazione è estremamente rapida ed i tempi di setup sono economici. Si possono eseguire fori con angoli di ingresso difficili (10° rispetto alla superficie). Grazie alla sua flessibilità, il processo può essere automatizzato facilmente ad esempio in operazioni di foratura al volo su materiali sottili che richiedono un solo colpo per realizzare il foro. Il costo di gestione è basso.[1]

Contro[modifica | modifica wikitesto]

Il costo delle apparecchiature è alto. In genere nella foratura diretta si ottengono fori rastremati, inoltre risulta difficile ottenere un foro cieco della profondità precisa. Lo spessore del materiale che può essere perforato con il laser è limitato a 50 mm. In genere si formano bave sul lato di uscita del foro che vanno rimosse.[1]

Note[modifica | modifica wikitesto]

- ^ a b c d e f g h i (EN) H. El-Hofy, Laser beam machining, in Advanced Machining Processes: Nontraditional and Hybrid Machining Processes, McGraw-Hill Education, 2005, pp. 140-157, ISBN 9780071466943.

- ^ (EN) S. Sun, M. Brandt, Laser Beam Machining, in Joao Paulo Davim (a cura di), Nontraditional Machining Processes: Research Advances, Londra, Springer, 2013, pp. 35-96, ISBN 9781447151791.

- ^ (EN) Prof. S. Paul; Prof. A.B. Chattopadhyay; Prof. A.K. Chattopadhyay, Lesson 40: Electron Beam and Laser Beam Machining (PDF), in Course: Manufacturing Processes II, ME, IIT Kharagpur. URL consultato il 18 luglio 2015 (archiviato dall'url originale il 22 luglio 2015).

- ^ Direct diode vs. other laser systems used in laser cutting, su www.industrial-lasers.com. URL consultato il 19 settembre 2018.

- ^ Haro Fritsche, Fabio Ferrario e Ralf Koch, Direct diode lasers and their advantages for materials processing and other applications, in High-Power Laser Materials Processing: Lasers, Beam Delivery, Diagnostics, and Applications IV, vol. 9356, SPIE, 9 marzo 2015, DOI:10.1117/12.2080208. URL consultato il 19 settembre 2018.

- ^ El-Hofy, H. (1995). Machinability Indices for Some Non-conventional Machining Processes, Alexandria Engineering Journal (AEJ), 34(3):231–245.

- ^ (EN) Laser Drilling - an overview | ScienceDirect Topics, su www.sciencedirect.com. URL consultato il 26 febbraio 2021.

- ^ a b (EN) Gary F. Benedict, Nontraditional Manufacturing Processes, collana Manufacturing Engineering and Materials Processing, vol. 19, CRC Press, 1987, pp. 311-320, ISBN 9780824773526.

Bibliografia[modifica | modifica wikitesto]

- (EN) H. El-Hofy, Advanced Machining Processes: Nontraditional and Hybrid Machining Processes, McGraw-Hill Education, 2005, ISBN 9780071466943.

- (EN) Joao Paulo Davim (a cura di), Nontraditional Machining Processes: Research Advances, Londra, Springer, 2013, ISBN 9781447151791.

Voci correlate[modifica | modifica wikitesto]

Altri progetti[modifica | modifica wikitesto]

Wikimedia Commons contiene immagini di prodotti lavorati con fascio laser

Wikimedia Commons contiene immagini di prodotti lavorati con fascio laser