Biella (meccanica): differenze tra le versioni

| Riga 31: | Riga 31: | ||

* ''A doppia "T"'' simile alla "I", ma con un maggiore spessore degli estremi del fusto |

* ''A doppia "T"'' simile alla "I", ma con un maggiore spessore degli estremi del fusto |

||

* ''Ovale'' o "osso di seppia" simile alla "I", ma con la parte più spessa al centro e non agli estremi del fusto |

* ''Ovale'' o "osso di seppia" simile alla "I", ma con la parte più spessa al centro e non agli estremi del fusto |

||

* ''Ad "H"'', per via delle sue caratteristiche rispetto alle bielle a ''I'' hanno una migliore resistenza al carico di punta in posizione di P.M.S, ma una minore resistenza al colpo di frusta quando è in quadratura (forma un angolo di 90° con la manovella)<ref>[http://www.ralph-dte.eu/2011/01/07/bielle-ad-h-vantaggi-e-svantaggi-tecnici-progettuali/ Bielle ad H – Vantaggi e svantaggi tecnici progettuali]</ref><ref>[http://www.cannizzaroct.it/serale/downloads/Tessitore/Bielle%2004.pdf Esercizio 19 - tema di meccanica applicata e macchine a fluido- 2001]</ref> |

|||

* ''Ad "H"'' |

|||

* ''A croce'' <ref>[http://www.blog.motorvalleygarage.com/le-bielle-i-beam-o-h-beam-non-e-una-questione-di-lettere/ Le bielle: I-beam o H-beam? non è una questione di lettere]</ref> |

* ''A croce'' <ref>[http://www.blog.motorvalleygarage.com/le-bielle-i-beam-o-h-beam-non-e-una-questione-di-lettere/ Le bielle: I-beam o H-beam? non è una questione di lettere]</ref> |

||

* ''Tubolare'' il fusto è cavo internamente, biella realizzata per fusione o come nel caso della [[Honda RC211V]] ricavato tramite lavorazione dividendo in due la biella e poi risaldandola tramite diffusion bonding ([[saldatura per diffusione]])<ref>[http://dem.moto.it/magazine/motoit-magazine-n-294.pdf L'importanza della lunghezza, pagina 48-51]</ref> |

* ''Tubolare'' il fusto è cavo internamente, biella realizzata per fusione o come nel caso della [[Honda RC211V]] ricavato tramite lavorazione dividendo in due la biella e poi risaldandola tramite diffusion bonding ([[saldatura per diffusione]])<ref>[http://dem.moto.it/magazine/motoit-magazine-n-294.pdf L'importanza della lunghezza, pagina 48-51]</ref> |

||

Versione delle 00:58, 28 lug 2017

La biella è un elemento meccanico di collegamento tra altri due membri cinematici di un meccanismo, dotato di moto rotatorio e traslatorio.

Una sua tipica applicazione è nel meccanismo biella-manovella, ovvero nel meccanismo che generalmente permette di trasformare un moto rettilineo alterno in un moto rotatorio continuo o viceversa.

La biella trova applicazione in un vasto campo di costruzioni. Fu un componente essenziale della trasmissione delle locomotive a vapore e di vari tipi di antiche locomotive elettriche e termiche, nelle quali era adoperata come biella motrice (quando usata per trasmettere il moto rotatorio del motore alla ruota) e biella di accoppiamento (quando usata per collegare insieme un gruppo di ruote rendendole tutte motrici).

Motori

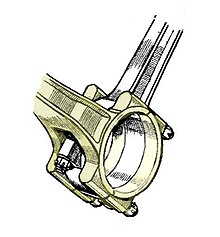

La biella, in corrispondenza delle sue estremità, è collegata al pistone ed alla manovella dell'albero motore, permettendo il suo ruotare rispetto al pistone ed alla manovella, così che la sua posizione angolare possa variare allo scorrere del pistone e al ruotare della manovella.

Parti

La biella è composta da varie parti:

- Testa: è la parte collegata alla manovella

- Piede: è la parte vincolata al pistone

- Fusto: è la parte tra le due estremità e può assumere varie forme.

Testa di biella

La testa di biella può essere di vario tipo:

- Scomponibile: la testa viene tagliata o fratturata in due parti e il semicerchio che ne deriva viene chiamato cappello, che permette di vincolare la biella alla manovella mediante l'utilizzo di 2 viti (4 nei motori prestazionali). La tecnica della frattura migliora il centraggio, il serraggio e rimuove due punti di probabile rottura. Questa soluzione è generalmente utilizzata sui motori pluricilindrici o monocilindrici economici, dato che risulta essere meno complicato utilizzare un albero motore non scomponibile.

- In un sol pezzo: la testa di biella non è scomponibile e per vincolarla alla manovella dell'albero motore quest'ultimo deve essere del tipo composito, in modo da poter alloggiare la biella e il suo cuscinetto. Questo tipo di soluzione viene generalmente utilizzato sui motori monocilindrici, di qualsiasi tipo essi siano, dato che generalmente si utilizza un albero motore scomponibile.

Accorgimenti particolari

Per i motori o macchinari a carter umido sprovvisti di pompa di andata, come nel caso di compressori dell'aria, che non richiede la lubrificazione dell'albero a camme (perché non presente) o dove questo è posizionato vicino all'albero motore, occupando la camera di manovella (come nel sistema OHV, SV, IOE ed RCV), per la lubrificazione del motore si ha una prolunga sottile della testa di biella, in modo che questa nel momento del passaggio dal PMI (punto morto inferiore) verso il PMS (punto morto superiore) porti l'olio sulle pareti del cilindro.

Piede di biella

Il piede di biella esistente nei motori è quello formato da un pezzo solo e viene vincolato al pistone utilizzando uno spinotto passante che rimane in sede grazie a due anelli di tenuta (Seeger) inseriti in cave presenti nel foro di alloggiamento dello spinotto nel pistone. Generalmente tale piede di biella alloggia un cuscinetto o una bussola che permette la rotazione dello spinotto, mentre in altri casi lo spinotto viene vincolato per interferenza sulla biella e ruota sulle portate del pistone, questo permette di limitare/annullare l'usura del piede di biella, questo permette di spostare l'usura a carico del pistone, componente più facilmente sostituibile.

Fusto

Il fusto è molto importante perché fa sì che la biella possa essere più leggera possibile (riducendo le masse alterne e rotanti) e più lunga possibile (riducendo le forze di second'ordine). La sua sezione può assumere varie forme:

- A "I"

- A doppia "T" simile alla "I", ma con un maggiore spessore degli estremi del fusto

- Ovale o "osso di seppia" simile alla "I", ma con la parte più spessa al centro e non agli estremi del fusto

- Ad "H", per via delle sue caratteristiche rispetto alle bielle a I hanno una migliore resistenza al carico di punta in posizione di P.M.S, ma una minore resistenza al colpo di frusta quando è in quadratura (forma un angolo di 90° con la manovella)[1][2]

- A croce [3]

- Tubolare il fusto è cavo internamente, biella realizzata per fusione o come nel caso della Honda RC211V ricavato tramite lavorazione dividendo in due la biella e poi risaldandola tramite diffusion bonding (saldatura per diffusione)[4]

Il fusto assieme alle viti del cappello di biella è il componente più sollecitato alla fatica e che richiede le maggiori attenzioni in fase di progettazione[5]

Biella madre

Qualora si abbiano più cilindri sul medesimo piano (quindi non in linea) come accade nei motori radiali, una singola biella di grandi dimensioni detta biella madre è direttamente collegata a un solo pistone e porta il movimento all'albero a gomito, mentre gli altri pistoni sono collegati alla biella madre da biellette lievemente eccentriche.

Bielle forchetta e coltello (Fork and blade)

Si tratta di un sistema alternativo alla biella madre ed è valido solo per sistemi con due bielle per manovella (motori a V), infatti le bielle sono entrambe infulcrate con la manovella, dove una biella ha una forma prettamente tradizionale, mentre l'altra ha una forma particolare con la testa di biella scavata al centro o sdoppiata.[6]

Materiali e lavorazioni

La biella deve essere molto resistente alle sollecitazioni, poiché questo componente è sottoposto ad azioni assiali ed a momenti flettenti variabili nel ciclo del motore. Per la sua fabbricazione si possono usare vari materiali:[6][7][8][9]

- Plastica, materiale riservato a piccole macchine utensili.

- Leghe d'alluminio, che sono state utilizzate anche nei motori termici degli anni cinquanta fino agli anni ottanta, ma poi sono state abbandonate in favore dell'acciaio, che permette di ottenere bielle più snelle e meno costose.

- Acciaio altolegato, spesso viene usato un acciaio al nichel-cromo-molibdeno, lega di ottima qualità che presenta una notevole resistenza, le leghe più comuni sono 39NiCrMo3, 16NiCrMo2, 30NiCrMo12 e acciaio Maraging, mentre per i motori a due tempi la più comune è la 18NiCrMo5 (18NCD5).

- Ghisa, ghisa sferoidale o malleabile per fusione nelle applicazioni meno sollecitate

- Titanio, materiale usato in particolar modo con i veicoli sportivi per uso competitivo, Ti-6Al-4V e Ti 6A 14V.

Perché quelle metalliche possono essere eseguite lavorazioni speciali quali:

La realizzazione può essere:

- Fusa per colata

- Forgiata/fucinata a stampo

- Lavorazione dal pieno/CNC

Differenze tra 2T e 4T

La differenza tra le bielle dei motori a 2 tempi a ciclo loop, e quelle dei motori a 4 tempi, è data dal fatto che le prime sono meno sollecitate e possono essere più leggere e/o semplici.

Infatti in un motore a due tempi a ciclo loop quando la biella raggiunge il punto morto superiore (PMS) non è molto soggetta all'inerzia del pistone, perché c'è sempre la compressione della miscela fresca, mentre al punto morto inferiore (PMI) si ha sempre la pressione del carter pompa che aiuta a vincere l'inerzia del pistone.

In un motore a 4 tempi invece si hanno due rotazioni a ciclo, dove si ha prima l'"aspirazione", in cui l'inerzia del pistone al PMI è scarsamente frenata dalla depressione in aspirazione, poi la "compressione", in cui l'inerzia al PMS viene frenata esattamente come in un motore 2 tempi, poi l'"espansione" ed infine lo "scarico". L'inerzia del pistone al PMI viene addirittura accentuata dalla pressione dei gas, così come nella fase finale d'espulsione dove l'inerzia al PMS viene scarsamente frenata dalla resistenza dei gas di scarico.

Note

- ^ Bielle ad H – Vantaggi e svantaggi tecnici progettuali

- ^ Esercizio 19 - tema di meccanica applicata e macchine a fluido- 2001

- ^ Le bielle: I-beam o H-beam? non è una questione di lettere

- ^ L'importanza della lunghezza, pagina 48-51

- ^ CARATTERIZZAZIONE DELLA RESISTENZA A FATICA DI UNA BIELLA PER UN MOTORE AD ALTE PRESTAZIONI

- ^ a b Bielle

- ^ Bielle in acciaio (Motori 2T)

- ^ Materiali

- ^ Struttura motore – La biella

Voci correlate

Altri progetti

Wikiquote contiene citazioni di o su Biella

Wikiquote contiene citazioni di o su Biella Wikimedia Commons contiene immagini o altri file su Biella

Wikimedia Commons contiene immagini o altri file su Biella

Collegamenti esterni

- Analisi Biella (PDF), su kaemart.it.

- Biella ed albero a gomiti, su negusweb.it.