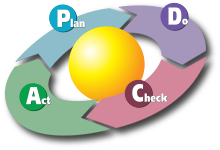

Ciclo di Deming

Il ciclo di Deming (o ciclo di PDCA, acronimo dall'inglese Plan–Do–Check–Act, in italiano "Pianificare - Fare - Verificare - Agire") è un metodo di gestione iterativo in quattro fasi utilizzato per il controllo e il miglioramento continuo dei processi e dei prodotti. È noto anche come ciclo di Shewhart, (o ciclo PDSA, acronimo dall'inglese Plan-Do-Study-Act, in italiano "Pianificare - Fare - Studiare - Agire"). Un'altra versione di questo ciclo viene chiamata, OPDCA, in cui la "O" ha il significato sia di "osservazione", che di "afferrare la condizione attuale."

È un modello studiato da William Edwards Deming per il miglioramento continuo della qualità in un'ottica a lungo raggio. Serve per promuovere una cultura della qualità che è tesa al miglioramento continuo dei processi e all'utilizzo ottimale delle risorse. Questo strumento parte dall'assunto che per il raggiungimento del massimo della qualità sia necessaria la costante interazione tra ricerca, progettazione, test, produzione e vendita. Per migliorare la qualità e soddisfare il cliente, è necessario passare attraverso tutte e quattro le fasi costantemente, tenendo come criterio principale la qualità.

Descrizione[modifica | modifica wikitesto]

La sequenza logica dei quattro punti ripetuti per un miglioramento continuo è la seguente:

- P - Plan. Pianificazione: stabilire gli obiettivi e i processi necessari per fornire risultati in accordo con i risultati attesi,[1] attraverso la creazione di attese di produzione, di completezza e accuratezza delle specifiche scelte. Quando possibile, avvio su piccola scala, per verificare i possibili effetti.

- D - Do. Esecuzione del programma, dapprima in contesti circoscritti. Attuare il piano, eseguire il processo, creare il prodotto. Raccogliere i dati per la creazione di grafici e analisi da destinare alla fase di "Check" e "Act".

- C - Check. Test e controllo, studio e raccolta dei risultati e dei riscontri. Studiare i risultati, misurati e raccolti nella fase del "Do" confrontandoli con i risultati attesi, obiettivi del "Plan", per verificarne le eventuali differenze. Cercare le deviazioni nell'attuazione del piano e focalizzarsi sulla sua adeguatezza e completezza per consentirne l'esecuzione. I grafici dei dati possono rendere questo molto più facile, in quanto è possibile vedere le tendenze di più cicli PDCA, convertendo i dati raccolti in informazioni. L'informazione è utile per realizzare il passo successivo : "Act".

- A - Act. Azione per rendere definitivo e/o migliorare il processo (estendere quanto testato dapprima in contesti circoscritti all'intera organizzazione). Richiede azioni correttive sulle differenze significative tra i risultati effettivi e previsti. Analizza le differenze per determinarne le cause e dove applicare le modifiche per ottenere il miglioramento del processo o del prodotto. Quando un procedimento, attraverso questi quattro passaggi, non comporta la necessità di migliorare la portata a cui è applicato, il ciclo PDCA può essere raffinato per pianificare e migliorare con maggiore dettaglio la successiva iterazione, oppure l'attenzione deve essere posta in una diversa fase del processo.

Storia[modifica | modifica wikitesto]

Ideato da W. Edwards Deming in Giappone negli anni cinquanta. In quegli anni in Giappone la produzione di qualità era assicurata semplicemente dalle fasi di collaudo. Ispezioni successive al processo davano la sola possibilità di scartare i pezzi difettosi e, in tale logica, l'aumento della qualità avrebbe significato l'aumentare delle ispezioni e di conseguenza dei costi. Sprechi e costi non erano in sintonia con il concetto di qualità ricercato dal Giappone. Il Giappone si affidò a esperti americani tra i quali W. Edwards Deming, per introdurre degli strumenti atti ad assicurare un progressivo miglioramento della qualità. I giapponesi successivamente hanno reinventato la ruota di Deming e l'hanno chiamata "ciclo PDCA", costituendo un metodo da applicare a tutte le fasi e a tutte le situazioni. Ora il concetto di far girare costantemente la ruota di Deming per generare miglioramento continuo è esteso a tutte le fasi del management, e i quattro stadi della ruota corrispondono a precise attività.

Applicazioni[modifica | modifica wikitesto]

Il ciclo di Deming è uno strumento molto utile per sviluppare:

- Procedure quotidiane di gestione per l'individuo e/o la squadra

- Processi per la soluzione di problemi

- Gestione di progetti

- Sviluppo continuo

- Sviluppo del fornitore

- Sviluppo delle risorse umane

- Sviluppo di nuovi prodotti

- Verifiche e revisioni

Nel contesto della continuità aziendale, il ciclo PDCA è la metodologia fondamentale di approccio per gestire le ongoing activities dei piani di continuità operativa.

Un esempio di applicazione del ciclo di Deming si trova nella norma internazionale ISO 9001, che fa riferimento a tale metodologia, utilizzata assieme al Risk based Thinking nell'ambito del cosiddetto "approccio per processi".[2]

Inoltre, il ciclo di Deming ha gettato le basi per il total quality management (TQM), secondo cui la qualità non è solo il risultato del controllo finale sui prodotti o sui servizi, ma deve essere integrata in ogni fase del processo produttivo, dal design alla consegna.

Criticità del Ciclo di Deming[modifica | modifica wikitesto]

Nonostante il ciclo di Deming abbia dimostrato di essere un modello di successo per il miglioramento continuo della qualità, ci sono alcune criticità associate al suo utilizzo. Tra le principali, ricordiamo:

- La difficoltà di attuazione: richiede un forte impegno e una collaborazione a lungo termine di tutti i membri dell’organizzazione. Ciò può essere difficile da raggiungere in organizzazioni grandi e complesse, dove la resistenza al cambiamento può essere elevata.

- I costi elevati: l’implementazione del ciclo di Deming può essere costosa, poiché richiede un investimento in formazione, strumenti e tecnologie.

- Il rischi di sovraccarico di informazioni: richiede la raccolta e l’analisi di molte informazioni, che possono diventare eccessive e difficili da gestire se non vengono selezionate e analizzate in modo appropriato.

- La mancanza di adattamento: può essere meno efficace in alcune situazioni, ad esempio in ambienti altamente instabili o in situazioni di emergenza. In questi casi, possono essere necessari approcci più agili e flessibili.

- Problemi di leadership: richiede un forte impegno da parte della leadership dell’organizzazione, che deve guidare e sostenere l’implementazione del modello. La mancanza di leadership può compromettere l’efficacia del modello[3].

Note[modifica | modifica wikitesto]

- ^ Target o obiettivi.

- ^ UNI (Ente Italiano di Normazione) - Plan-Do -Check-Act e Risk based Thinking

- ^ Bonaventura Poppiti, Il ciclo di Deming (PDCA): spiegazione e esempio, su Business Theory, 9 aprile 2023. URL consultato il 29 settembre 2023.

Voci correlate[modifica | modifica wikitesto]

Altri progetti[modifica | modifica wikitesto]

Wikimedia Commons contiene immagini o altri file su Ciclo di Deming

Wikimedia Commons contiene immagini o altri file su Ciclo di Deming

Collegamenti esterni[modifica | modifica wikitesto]

- "Scientific Method in Management (Broken link!!)" (PDF), su deming.eng.clemson.edu. URL consultato il 18 aprile 2007 (archiviato dall'url originale il 7 settembre 2006).

- "Il ciclo di Deming (PDCA): spiegazione e esempio", su businesstheory.it